Técnicas de construcción estandarizadas, así como procesos automatizados y controlados han logrado mejorar los plazos de las obras que hoy destacan por la eficiencia y sustentabilidad que ofrecen.

El Consejo de Construcción Industrializada (CCI) organizó un conversatorio telemático en el que se expusieron los avances de la construcción industrializada en regiones. El jueves 27 de octubre de 2022 se presentaron distintas soluciones y proyectos de industrialización que están haciendo la diferencia en diversos puntos de Chile, visibilizando logros, desafíos y barreras para industrializar la construcción en regiones.

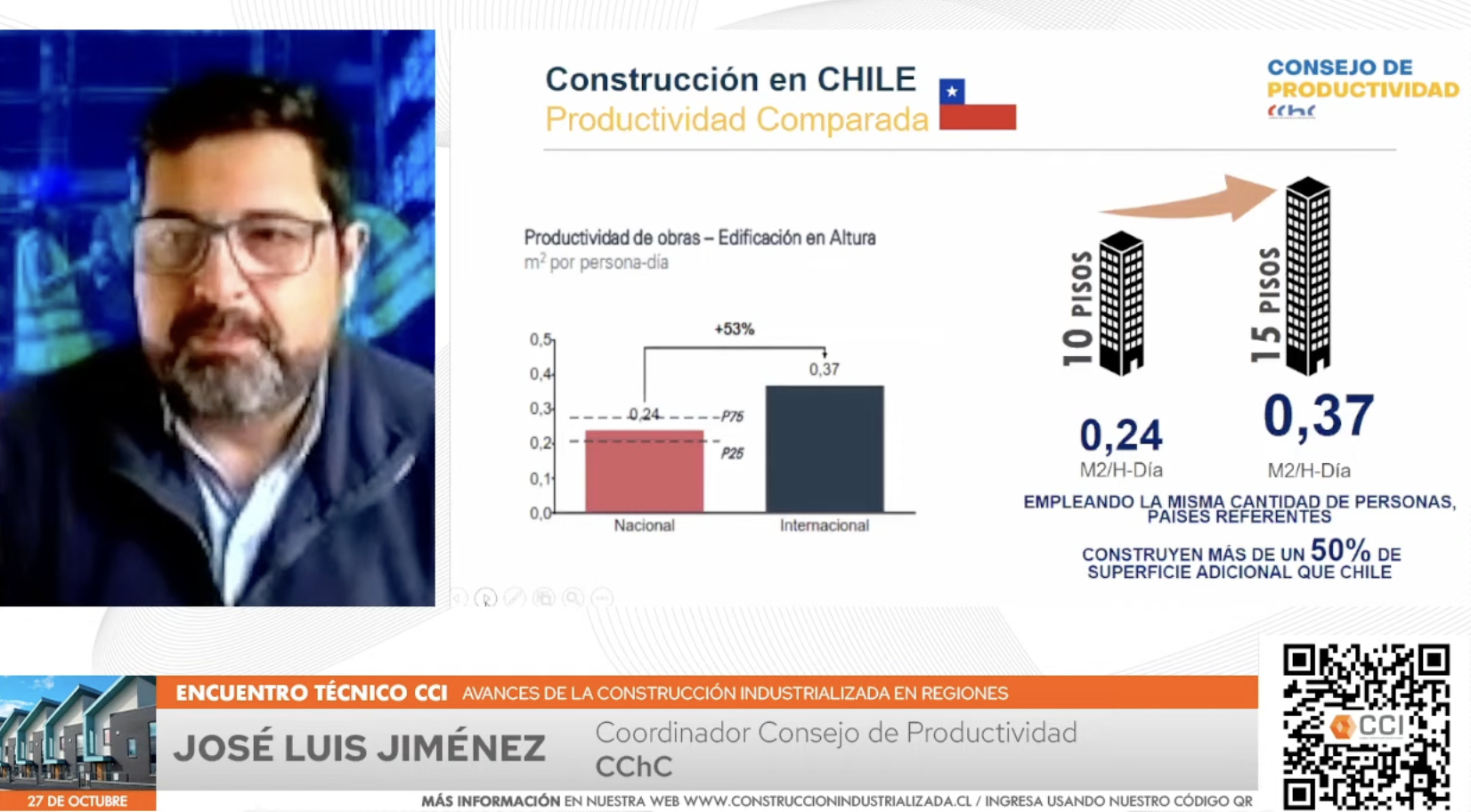

Además, el evento online permitió conocer en detalle las experiencias que están contribuyendo al desarrollo de Chile, mientras disminuyen el déficit habitacional. José Jiménez, coordinador del Consejo de la productividad Cámara Chilena de la Construcción (CChC), reflexionó sobre la baja productividad de la industria, recordando el estudio de Matrix (2019) que la sitúa en 0,24 metros cuadrados día/persona, mientras que en países de referencia OCDE es de 0,37 metros cuadrados día/persona.

“No vamos a conseguir resultados distintos haciendo lo mismo. En esa mirada, el proceso de industrialización es clave para lograr aumentar nuestros niveles de productividad, la velocidad con que enfrentamos los proyectos constructivos y un mayor nivel de certeza en la ejecución de los proyectos; así como para disminuir los residuos en la ejecución, para tener obras más limpias, seguras, más eficientes, con menos ruidos y un largo etcétera”, aseguró Jiménez.

Según el coordinador del Consejo de Productividad de la CChC, en este camino se deben involucrar múltiples causas, entre ellas, la vinculación entre el mundo público y el privado. De esta manera, la sinergia entre actores en el desarrollo de los proyectos constructivos quedará lo suficientemente “alineada, concordada, y dirigida, hacia un mayor nivel de productividad en el desarrollo de las obras”, indicó.

Casos de éxito

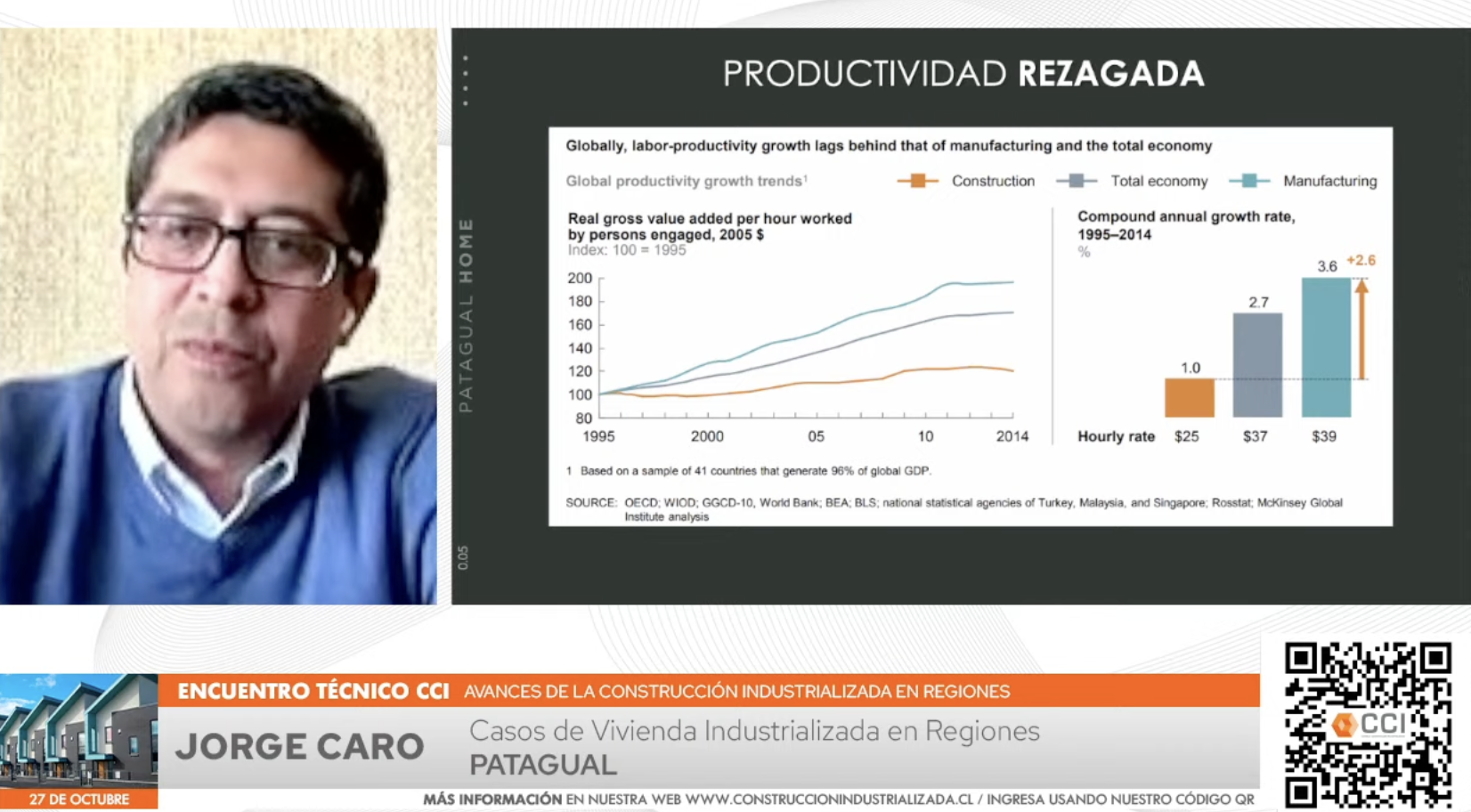

El gerente de operaciones del Grupo Patagual, Jorge Caro, relató la experiencia de su empresa en el desarrollo de construcciones industrializadas que parten desde el diseño para, luego avanzar en la fabricación de paneles integrando tecnología alemana. El proceso 3D de la compañía consiste en armar el módulo en planta, dejándolo listo para comenzar la fase de instalación.

“La idea de la industrialización no es solo lo que se produce en terreno, tiene que estar pensada en el proceso completo, desde el diseño hasta la ejecución. La verdad es que hay que ser muy precisos, porque la construcción es muy precisa. La ubicación, las descargas de alcantarillados, todo tiene que estar coordinado. La industrialización te obliga a estar mucho más coordinado que en la construcción tradicional. Hay menos espacio para improvisar”, aseguró Jorge Caro.

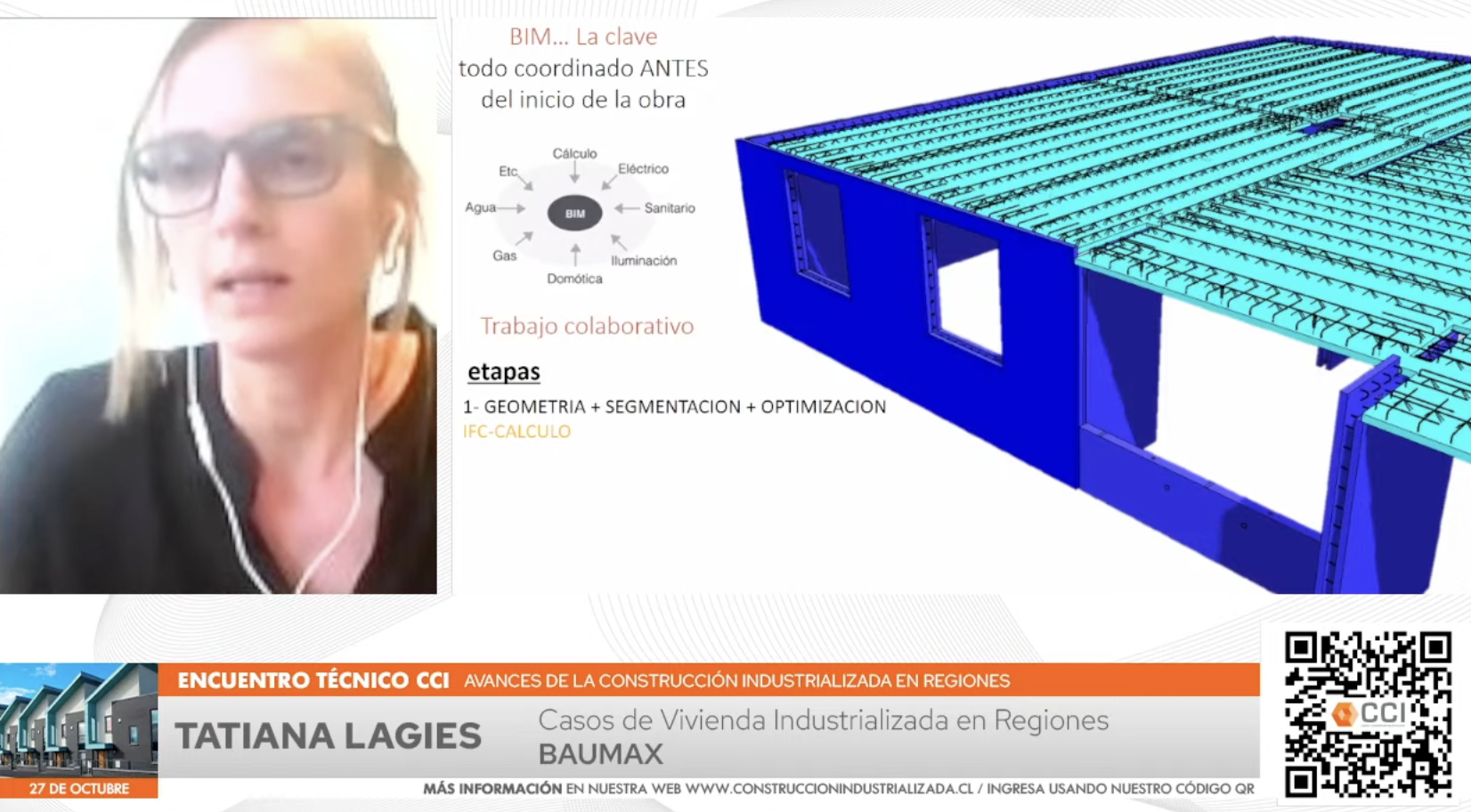

Por su parte, Tatiana Lagies, gerente del Área Técnica de BauMax, compañía que ha desarrollado proyectos en Chillán, Linares, Rancagua, Concepción, Valparaíso y Copiapó, detalló el trabajo junto a un moderno robot. “BauMax trabaja con un sistema constructivo en base a muros y losas. El sistema funciona como un moldaje de hormigón armado, donde hay un muro doble y una prelosa que se monta. Estos elementos vienen ya con las instalaciones, con las perforaciones, con la geometría exacta con que se pre diseñó y después se hormigona en obra”, indicó.

Según la especialista, lo que diferencia a la compañía es, precisamente, la prefabricación robótica. Esto, porque evita tener que empezar mucho tiempo antes de producir. “Podemos producir en un día una casa o el primer piso de un edificio. Todo al mismo tiempo, ya que no usamos un moldaje que está pre-hecho, sino que el robot arma el moldaje y podemos hacer la geometría que se requiera. No tiene que ser repetitivo”, dijo.

Desde la Región de Los Lagos, Andrés Martabid, jefe de operaciones de Ararat, contó cómo han podido diseñar, construir y prefabricar viviendas de interés público en el sur de Chile. “Los primeros proyectos los hicimos incorporando la prefabricación, pero con prefabricadoras externas de la zona. Inicialmente, tuvimos buenos resultados, pero después tuvimos problemas y decidimos migrar, tomando la decisión de incursionar en la industrialización y prefabricación de piezas”, señaló.

Con la tecnología de Ararat ha aumentado la faena de excavación de fundaciones, que hoy demora cerca de seis minutos cada una, lo que permite realizar alrededor de 40 días. Gracias a la industrialización, la empresa logra montar seis viviendas por día. En la actualidad, este trabajo se hace tres días a la semana y, si la obra lo permite, cuatro. Por lo tanto, la empresa puede montar de 18 a 24 viviendas en siete días.

“Somos una empresa que diseña, construye, prefabrica los proyectos y los industrializa. Nosotros somos parte de estas tres etapas y diseñamos los proyectos para que, de una u otra manera, puedan ser industrializados ya sea total o parcialmente”, agregó Matabid.

En tanto, Andrés Moya, gerente comercial de INDAMA, presentó Smartis la nueva marca de baños prefabricados, industrializados habitacionales, que cuenta con plantas en Santiago y Concepción. Allí, personal especializado ensambla cada baño con un control exhaustivo de las etapas y partidas, para entregar unidades modulares prácticamente 100% probadas.

El sistema Smartis destaca por la prefabricación de unidades modulares para zonas complejas que se implementan directamente en obra, como es el caso de los baños. De esta manera, se agiliza la construcción en serie, lo cual reduce costos y hace más eficiente la postventa. INDAMA ya ha entregado baños industrializados a proyectos de Santiago, Villarrica, Puerto Montt y Puerto Varas.

“El indicador nacional es que se generan entre 0,2 a 0,35 metros cúbicos por metro cuadrado construido (de residuos). Ese número hoy día es una brutalidad, hoy tenemos prácticamente 300 litros por metro cuadrado construido. El desafío es disminuir la gran cantidad de basura que se genera y todo este sistema constructivo industrializado ayuda bastante a ese objetivo, porque se entregan los materiales con las partidas exactas. Se mide, se aprovecha el espacio de bodega, se utiliza menos agua en las pruebas de los baños. Todo el ecosistema que se da, en general, es bastante más limpio”, aseguró Andrés Moya.

Finalmente, los expositores coincidieron en que con la industrialización se logra mejorar tanto la calidad de los proyectos como la postventa, además de aumentar la productividad, reducir los plazos, optimizar los costos y disminuir los accidentes. Además, valoraron la reducción de mano de obra y de residuos.

Reto Vivienda industrializada

Tomás Riedel, gerente de vivienda y urbanismo de la CChC, presentó el“Reto Vivienda Industrializada”, convocado por la Cámara Chilena de la Construcción, la corporación Déficit Cero y el Ministerio de Vivienda y Urbanismo, que busca demostrar que las soluciones industrializadas son viables para afrontar el déficit habitacional a través de la micro radicación.

“Hoy en Chile tenemos un déficit de entre 641 mil y 643 mil viviendas, tanto para familias que están allegadas, hacinadas como en viviendas irrecuperables, personas que viven en campamentos y personas en situación de calle. Dentro de este universo uno empieza a ver dónde están las limitaciones y una de las principales, que ha derivado en este problema, está dado por el acceso al suelo”, dijo Riedel.

Por lo anterior, la micro radicación aparece como una alternativa interesante, ya que consiste en que las familias ponen el suelo que ya poseen y en el que antes había una vivienda que era habitada por tres, cuatro o cinco familias hacinadas, para transformarla en un condominio o edificio pequeño, con cinco viviendas, pero diferenciadas, con sus roles completamente al día y con independencia para todos.

Con este mecanismo, se estima que -solo en la Región Metropolitana- se podrían generar potencialmente 54 mil viviendas. Una de las exigencias del desafío es que debe aplicarse la industrialización, con el fin de aportar eficiencia en recursos y tiempos. Además, las propuestas deben ser escalables porque no se trata de un proyecto piloto, sino de uno que puede masificarse; y su construcción debe ser sustentable.

De esta manera, se busca diseñar una propuesta colaborativa para el desarrollo de un prototipo de vivienda de interés público, sujeto a ser construido en el marco normativo y financiero de los programas de vivienda social, en línea con los programas de micro radicación del Minvu.

La convocatoria cierra este miércoles 30 de noviembre y el llamado a participar está abierto a las constructoras y empresas proveedoras o industriales. Para esto hay dos modalidades. La primera es la presentación conjunta de empresa constructora y proveedora-manufacturera, para postular con tipologías propias o acogerse a alguno de los 12 diseños facilitados por La Universidad de Chile que están aprobados y que cumplen con las normativas Minvu.

La segunda es una postulación individual por parte de las constructoras o empresas proveedoras manufactureras, de modo que durante el concurso se genere un “match” que permita generar convenios o consorcios para desarrollar alguna de las 12 tipologías diseñadas por la Universidad de Chile.

En cuanto a incentivos, el reto considera el acompañamiento técnico para construcción industrializada colaborativa, incluyendo temáticas como energía, BIM, prefabricación y sustentabilidad, así como talleres y capacitaciones. Además, existe un cofinanciamiento de hasta 1.500 UF correspondiente al 80% del costo total de un terreno dispuesto por la CChC y el monitoreo del uso posterior de los prototipos para disminuir las acciones de postventa.