La historia detrás de Space Age Concrete y cómo redujo el peso del hormigón prefabricado mientras producía un producto de alta resistencia.

Fuente: For Construction Pros

Es un concepto simple con una respuesta no tan simple: reducir el peso del hormigón sin comprometer la resistencia. Compliquemos las cosas un factor más y abordemos también los problemas ambientales; no solo una reducción de carbono en el proceso de producción, sino también la basura que arroja a la acera.

Esta historia comienza como lo hacen muchos descubrimientos: como un accidente en el garaje de alguien.

“Todo esto es un accidente”, dice Bart Rockett, propietario de Philadelphia Polished Concrete y Rockett’s Glass Overlay. Originalmente, estaba tratando de desarrollar aún más su sistema de revestimiento de hormigón pulido, un piso que utiliza virutas de vidrio recicladas al 100% para crear un efecto terrazo. Se informa que es un 30% más barato junto con una garantía de 20 años. El sistema fue diseñado para ser muy pulido y a $ 8 menos por pie que el terrazo tradicional, tenía el potencial de ahorrarle al contratista de pulido una cantidad sustancial de dinero mientras producía un piso de alta calidad.

Rockett comenzó su experiencia en hormigón con 25 años de hormigón arquitectónico antes del pulido, el aspecto del vidrio reciclado “verde” lo atrajo a la industria del hormigón pulido y luego a una capa de vidrio. Después de estas décadas de experiencia, numerosos premios por su trabajo en hormigón pulido (en 2016 ganó el “Premio Reader’s Choice” en el World of Concrete y otros 22 premios a lo largo de los años, hasta ahora), tenía la mira en la jubilación. Hasta aquí los planes bien trazados.

Mientras se detenía para cargar gasolina, Archie Filshill vio la camioneta de Rockett y que estaba trabajando con vidrio reciclado. Por lo que Filshill sabía, era el único que hacía algo con el material. Filshill es el CEO y cofundador de AeroAggregates , un fabricante de agregados de vidrio espumado de celda cerrada ultraligeros (FGA). Los hornos de la compañía también usan vidrio reciclado 100% post-consumo, muy parecido al piso de recubrimiento de vidrio de Rockett, pero para producir un agregado de construcción que sea liviano, no combustible, aislante, de drenaje libre, no absorbente y resistente a productos químicos, podredumbre y ácido. Esto hace que FGA sea una excelente opción alternativa para la construcción, terraplenes livianos, plataformas de distribución de carga y subrasante aislante, así como para la reducción de carga lateral detrás de muros y estructuras de contención.

En octubre de 2020, “se me acercó y quiso saber qué estaba haciendo”, dice Rockett. “Él dice: ‘Si pudieras colocar estas rocas [su agregado] en concreto, tendrás algo especial’”.

Inicios

AeroAggregates ha estado disponible en Europa durante aproximadamente 30 años, y ocho aquí en los EE. UU. Combinar las cualidades ligeras de un agregado de espuma a base de vidrio con cemento, según Rockett, ha sido un problema sin solución.

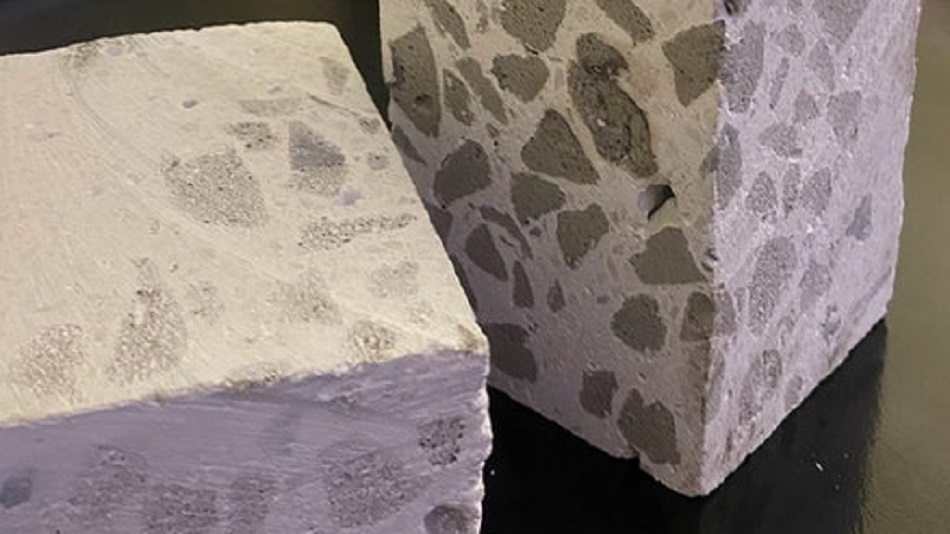

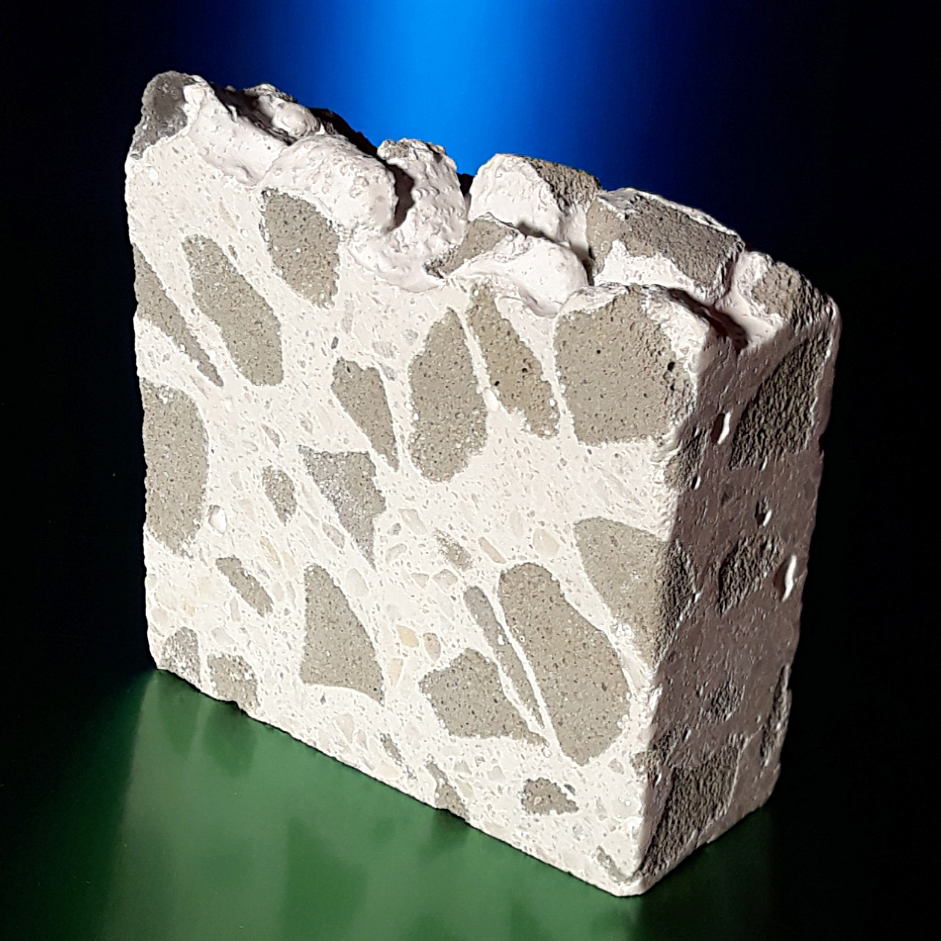

Mientras tanto, Rockett ya estaba utilizando un cemento CSA blanco en su piso para asegurarse de obtener la calidad estética y de rendimiento que desea en su piso. Curioso por ver qué pasaría, mezcló este cemento y el agregado liviano. “Una vez que puse el cemento allí, [el agregado] flotó hasta arriba”, dice Rockett. No es exactamente el efecto que desea que suceda si se intenta mezclar un lote de concreto. Sin embargo, su curiosidad lo impulsó a continuar.

El cemento csa blanco fue creado por una empresa llamada Caltra, ubicada en los Países Bajos. Uno de los distribuidores que utiliza Rockett es Delta Performance, que se especializa en aditivos, colorantes y efectos especiales de cemento. Si bien el concreto típico es gris, explica Shawn Hays, propietario y presidente de Delta Performance, la calidad del blanco en el cemento permite a los contratistas colorearlo prácticamente de cualquier color, una habilidad única que se prestaría al diseño creativo en las aplicaciones especiales cuando el color es de importancia.

“Espero trabajar con Joe Ginsberg [un conocido diseñador de Nueva York que también trabaja con Rockett] para llegar a algunas cosas que son bastante únicas”, dice Hays.

Otro beneficio de utilizar un csa es aprovechar una huella de carbono ya reducida. “Básicamente, el cemento CSA es un cemento de fraguado rápido y una alternativa al cemento Portland”, dice Hays. “El cemento CSA en el proceso de fabricación es similar al de Portland, pero en realidad se cuece a una temperatura más baja, por lo que se considera, o se comercializa, un cemento más ecológico”.

Encendido

A través de un proceso ahora patentado, él y una pequeña red de expertos de la industria crearon un prototipo de un bloque donde las fibras creaban un efecto de gavión para mantener el agregado en suspensión dentro del hormigón, no flotando hacia la parte superior. “Este es el santo grial que todos en la industria hemos estado tratando de encontrar durante 30 años”, dice.

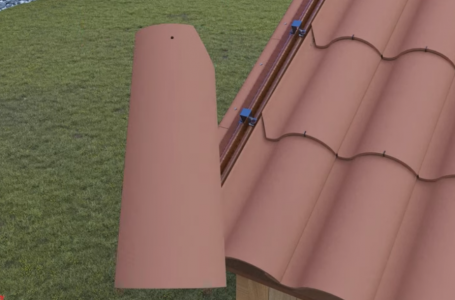

Apodado el hormigón de la era espacial, se está convirtiendo en productos prefabricados. Reforzado por una barra de refuerzo reforzada con vidrio que es mucho más liviana que su contraparte de acero (sin mencionar que se informa que es cinco veces más fuerte), el panel de concreto es un 50% más liviano que el concreto tradicional y ofrece datos de resistencia impresionantes.

“Cuando terminamos de mezclar nuestro cóctel especial, pesábamos 90 libras. por pie cúbico frente a 150 de concreto normal ”, explica Rockett. “No solo el hormigón pesa menos, sino que ahora toda su estructura va a pesar astronómicamente menos. No estábamos tratando de desarrollar esto. Fue solo suerte un sábado por la noche sentado en mi garaje. Tenía un poco de cemento extra y no quería desperdiciarlo. Así empezó todo. Si no me hubiera involucrado con el concreto pulido hace 12 años, nunca habría evolucionado hacia el sistema de pisos que nunca hubiera evolucionado el cemento liviano “.

Un mes después se formó Green Global Concrete Technology Company (GGCT) , una asociación que incluyó a varios socios particulares que vieron el potencial del nuevo producto prefabricado de Rockett.

Resultados de la prueba

( Resultados de la prueba actualizados en la mezcla de concreto de la era espacial, recibidos el 8 de marzo de 2021)

• 1 hora: 1500 psi

• 24 horas: 6800 psi

• 30 días: 10,000 psi

Peso: 2,400 libras. por una yarda de concreto de la era espacial (el concreto regular pesaría alrededor de 4050 libras por yarda)

La prueba de PSI tuvo lugar en enero de 2021 (los nuevos datos de prueba de PSI se recibieron el 8 de marzo de 2021). Según Rockett, el hormigón de la era espacial no se agrieta como cabría esperar en la prueba de resistencia a la compresión. En cambio, debido a la cantidad de fibras utilizadas en el hormigón, se había expandido en lugar de cortarse como un hormigón tradicional.

Despegar

Ha creado dos versiones diferentes de Space Age Concrete: una combinación de infraestructura en gris concreto estándar y una combinación arquitectónica en blanco para colorear y diseñar. Los planes sobre proyectos de “prueba de concepto” ya están en el horizonte. El trabajo inicial incluye la construcción de una estructura de demostración de tres pisos con un sótano y una azotea, pasarelas peatonales, paredes de barrera de sonido, casas / refugios para personas sin hogar, alcantarillas y más.

A la cabeza del diseño de GGCT está Joe Ginsberg. Reconocido como el número 39 por la revista Inspiration entre los 100 mejores diseñadores del mundo y los 25 mejores diseñadores de interiores de la revista Covet House en Nueva York, Ginsberg se conectó con Rockett por su piso de vidrio superpuesto mientras restauraba un vestíbulo.

En la actualidad, el plan es tener todos los diseños de proyectos futuros para tener el ojo de Ginsberg en el centro. Al menos inicialmente, él y el equipo planean supervisar y liderar proyectos con el producto prefabricado de hormigón de la era espacial para garantizar que la instalación se realice correctamente y de acuerdo con un estándar.

El trabajo en el uso del hormigón de la era espacial ya ha comenzado. Con el objetivo de comenzar la construcción en agosto, Ginsberg está diseñando una superficie de 2,000 pies cuadrados. Edificio de oficinas: tres pisos, con sótano y azotea. Cada piso consta de aproximadamente 500 pies cuadrados. Todo se hará arquitectónicamente, cada detalle se construirá a partir de la combinación arquitectónica de GGCT, con la superposición de vidrio de Rockett y los diseños de Ginsberg.

Construcción de casas

Dave Montoya de ClifRock and Lurncrete está trabajando con GGCT para el diseño y construcción de un proyecto de vivienda de construcción rápida para personas sin hogar. Durante sus más de 25 años en el negocio del hormigón, desarrolló un sistema que se describe mejor como un “muro sin forma”. De una manera muy simplificada, se agregaría un aditivo reductor de agua a la lechada, lo que permitiría al contratista ponerse de pie sin una forma. Entonces, el contratista podría construir un 6 pies. pared y luego “tallar” diseños decorativos.

También tiene experiencia en la utilización de barras de refuerzo reforzadas con fibra de vidrio dentro de un panel para su trabajo de hormigón decorativo y residencial. Rockett pronto se acercó a él para impulsar Space Age Concrete un paso más allá.

Con Montoya a bordo con GGCT, el equipo encontró rápidamente una nueva dirección y uso para sus paneles prefabricados ligeros: refugios y casas móviles para personas sin hogar. A menudo, los refugios más tradicionales se dañan debido a actividades delictivas como quitar el cobre o provocar incendios. “Cuando lo hago con cemento”, dice Montoya, “la cosa es que no pueden romperlo. No pueden meterse con eso. No pueden lastimarlo “. Los paneles son resistentes al moho y al fuego, además de proporcionar un valor R natural (o aislamiento) para una protección adicional del medio ambiente.

Según se informa, se puede instalar un solo refugio en un solo día con paneles solares instalados para la electricidad. Las utilidades como el cableado y la plomería se integrarían dentro de los paneles de hormigón para brindar protección contra daños.

Finalmente, las estructuras móviles fueron diseñadas para ser portátiles y modulares, lo que podría ahorrarles a los municipios una cantidad sustancial de dinero en comparación con la construcción insostenible. Si bien es modular, el diseño actual de un refugio es tener un espacio de 8 por 10 pies. (o aproximadamente una superficie de 84 pies cuadrados). GGCT está en comunicación con algunos gobiernos estatales y locales sobre el desarrollo de áreas especiales para los edificios. Las Vegas y Louisiana ya han mostrado interés.

Montoya ya ha trabajado con el ejército con otra de sus compañías, Equip-Core, para algunas estructuras de entrenamiento táctico que utilizan el mismo sistema basado en paneles. El concreto es duradero, fuerte y los orificios de parcheo de rondas de fuego real se pueden manipular a mano con una mezcla del mismo concreto. Los parches reparados se curan en 15 a 20 minutos.

Aprovechando el potencial del hormigón de la era espacial a través de su menor peso y resistencia, GGCT tiene la mira en la aplicación del hormigón prefabricado a la construcción de más que casas y refugios. Los productos potenciales incluyen una pared de barrera de sonido de tráfico liviano, escalones y un puente peatonal. Han creado un panel simulado de 4 pies por 8 pies de la pared de barrera de sonido diseñado para parecerse a un muro de piedra. Los planes son tener cinco diseños diferentes disponibles.

Impacto medioambiental

Al final del día, el objetivo del equipo de GGCT es capacitar a los propios contratistas a través de un programa de licencias. En cierto modo, para darlo a conocer al mundo y crear puestos de trabajo. “Queremos que la gente se sume para comprar nuestras licencias”, dice Rockett. “Nuestro trabajo es desarrollar estas cosas para que podamos usarlas de inmediato … vamos a los mejores tipos del mundo y lo estamos haciendo, ahora. Personas que quieren comenzar a construir sus fábricas, que quieren involucrar a sus equipos de diseño … queremos construir infraestructura verde, tenemos la infraestructura verde. Ahora necesitamos que la gente construya la infraestructura verde. Lo vamos a desarrollar, les vamos a mostrar cómo construirlo con nuestros materiales y lo van a tomar.

“En este momento hay un problema importante en el hundimiento de la infraestructura en todo el país”, dice Rockett. “Derrames graves, cosas que tienen entre 50 y 60 años, que se hunden, agrietan, pesan mucho y la forma en que puede lograr edificios de esa manera y ahorrar miles de millones de dólares es con un material liviano que no necesita ser diseñado en exceso cuando tiene 20,000 autos un día corriendo en él [refiriéndose al potencial del uso del hormigón de la era espacial en la construcción de puentes]. Realmente no me di cuenta de todo eso hasta que comencé con AeroAggregates y escuché todo lo que están haciendo con toda su infraestructura y lo liviano que es. Realmente se trata de seguir adelante. Para construir con eso “.

También hay una reducción de carbono una vez que se consideran juntos los factores en la composición del hormigón de la era espacial. El cemento csa tiene una huella de carbono más pequeña que requiere una temperatura más baja en el horno, utilizando una espuma y agregado de vidrio reciclado, así como la barra de refuerzo reforzada con fibra de vidrio; cada uno juega un papel en la parte “verde” de GGCT.

Por ejemplo, debido al peso más ligero de AeroAggregate, un contratista puede enviar 100 yardas del material a la vez frente a 20 yardas en un camión típico de tres ejes. Poniendo esto en perspectiva, un proyecto reciente que utilizó AeroAggregate para un aeropuerto como un agregado le ahorró al contratista alrededor de 6,000 viajes.

Segundo Big Blue

Además de ayudar a la restauración de nuestra infraestructura, Rockett también se ha propuesto afectar la sostenibilidad a través de una iniciativa de reciclaje. Sacar el vidrio reciclado es un desafío costoso para los municipios y los centros de reciclaje. Su visión, llamada “Second Big Blue”, es comprar el vidrio recolectado de los municipios y municipios. El concepto proviene de proporcionar un propósito claro al reciclaje, para que las personas comprendan mejor el resultado final de los esfuerzos de reciclaje de su área. La iniciativa busca crear un contenedor de almacenamiento grande separado (un segundo contenedor azul) para el vidrio recolectado a nivel municipal, no el contenedor que se coloca en la acera.

“En este momento, toda la basura está contaminada”, dice. “Si pudiéramos separar ese vidrio, eso les ahorraría a los consumidores millones de dólares en infraestructura para el país porque los ahorros podrían devolverse a los municipios. Tenemos un producto que toma el vaso que tiras a la basura y lo puedes poner en algo como una carretera, el piso de una escuela, un puente o una piedra debajo de la I-95 … al menos sabes que cuando tiras algo es yendo a un propósito. Esa es la iniciativa.

“De hecho, podemos empezar a construir con productos ecológicos, material reciclado, ahora mismo”.

En el momento de escribir este artículo, el desarrollo de la iniciativa Second Big Blue todavía está en curso.