Se trata de ACORN -la sigla para Automatic Concrete Construction Project- un desarrollo conjunto entre universidades británicas y escocesas que, optimizando diseño e incorporando elementos digitales y robótica al proceso de producción, aseguran que pueden reducir el impacto de la emisión de carbono en el sector de la construcción con hormigón.

Fuente: Hormigón al Día

En los últimos años, los distintos estudios e innovaciones relacionados con el desarrollo del hormigón se dirigen, principalmente, en dos direcciones: por una parte, convertirlo en un material sostenible con el medioambiente, ya sea utilizando residuos de distinta naturaleza para mejorar sus cualidades y reemplazar las materias primas naturales en su producción o, en una segunda rama, buscar soluciones que permitan un uso más eficiente del cemento y así, disminuir la huella de CO2 del proceso.

En este último punto, aparecen una serie de innovaciones que van en esa ruta: geometrías optimizadas, diseño digital y prefabricación son, entre otras alternativas, los elementos que incidirían en descarbonizar la matriz de producción del hormigón y hacer procesos con menos impacto de carbono.

Siguiendo esta línea, las universidades de Cambridge, Bath y Dundee, de Gran Bretaña y Escocia respectivamente, colaboraron en conjunto para desarrollar un proyecto que apunte, justamente, a la descarbonización de la matriz del hormigón. La iniciativa, denominada ACORN (la sigla para Automatic Concrete Construction Project) reúne equipos interdisciplinarios de las casas de estudios, en aras de buscar una solución integral para la construcción con hormigón de baja huella de CO2.

Avanzando en la cero emisión: el nacimiento de ACORN

La génesis de este proyecto es cambiar la manera de utilizar al hormigón en la construcción de edificaciones, buscando “mejorar la sostenibilidad y productividad de los procesos para así, cumplir con los objetivos determinados para el año 2025, que plantean la eliminación de residuos y reducción de las emisiones de carbono asociadas al uso de manera tradicional del hormigón en la construcción”, dice el comunicado de prensa de la iniciativa.

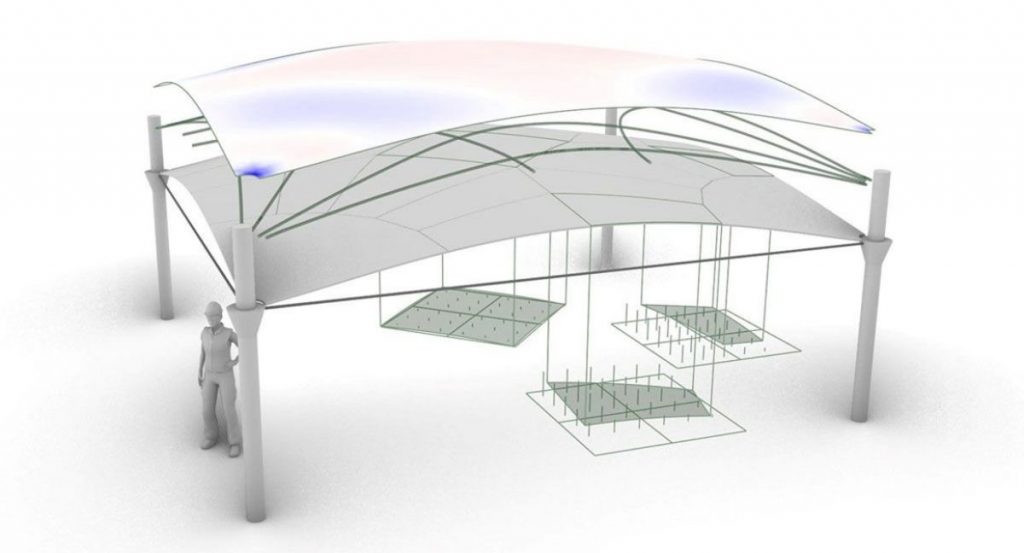

Para ello, los distintos equipos involucrados en el proyecto presentaron el mes de febrero una losa tipo “cáscara delgada” de hormigón fabricada por un robot, cuyo diseño optimizado -se trata de una losa para piso abovedada- utiliza un 75% menos de hormigón que una losa para piso tradicional, lo que se traduce en un 60% menos de carbono para su fabricación que su equivalente manufacturado de manera “normal”.

¿Cómo se logró esto? Primero, desde ACORN destacaron que el diseño de losas para pisos se optimizó, permitiendo así resaltar atributos del hormigón como la resistencia a la compresión. Con esta nueva aproximación al diseño, el material se vertió en puntos clave, ahorrando así hormigón.

“Esta nueva forma resultó ser muy compleja para encofrados tradicionales, por lo que los equipos del proyecto desarrollaron en paralelo un molde adaptable y un brazo robótico que puede utilizarse en una planta que no esté en el sitio de la obra”, comentaron desde el proyecto. Asimismo, se creó un software que optimiza el diseño de pisos, dependiendo de las necesidades de la edificación, y además controla todo el sistema automatizado para producir los elementos.

¿Una nueva mirada a la construcción con hormigón?

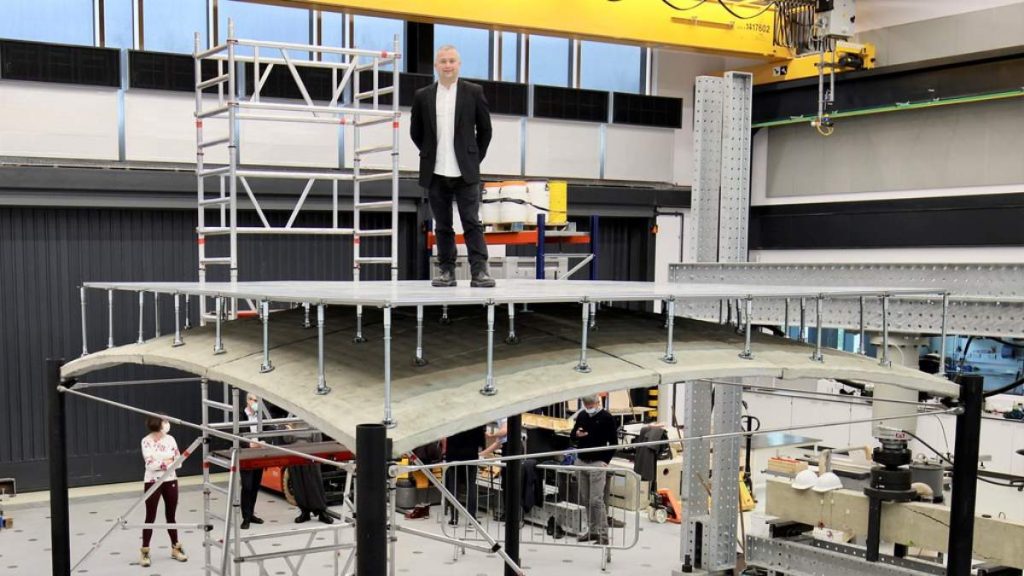

La losa experimental fabricada por la iniciativa es de 4,5 metros por 4,5 metros y se exhibió por vez primera a comienzos de marzo de 2022, en el laboratorio NRFIS del Departamento de Ingeniería Civil de la Universidad de Cambridge. En la ocasión, se cubrió a la estructura de hormigón curvo con paneles de piso tradicionales alzados para crear una superficie nivelada.

Además de ser un elemento prefabricado -lo que supone desafíos extras en cuanto a transporte- el equipo incorporó juntas reversibles, permitiendo así desmontar la losa y reutilizarla en otro sitio, promoviendo la economía circular del sector. Finalmente, también se consideró el factor tiempo en este prototipo: cada pieza de la losa demoró media hora en fabricarse y todo el elemento estuvo ensamblado en una semana.

Paul Shepherd, PhD en Ingeniería Estructural de la Universidad de Sheffield, profesor asociado en la Universidad de Bath y principal investigador de esta casa de estudios para ACORN, comentó que “luego de tres años de investigación es increíble ver los frutos de todo el trabajo dominando el laboratorio y atrayendo el interés de todos quienes pasan. Espero que un día, este tipo de proceso constructivo automatizado y de baja emisión de CO2 se expanda tanto que la gente no pueda no notarlo”.