Investigadores del Laboratorio Nacional de Oak Ridge han impreso en 3D una pared inteligente “primera en su tipo” llamada “EMPOWER”. La pared prototipo se demostró en el evento virtual 2020 Energy Exchange del Programa Federal de Gestión de Energía (FEMP) del Departamento de Energía.

Fuente: 3DPrintingIndustry

Construido para resaltar las capacidades de la tecnología y diseñado para uso en interiores, EMPOWER combina la fabricación aditiva de hormigón y la electrónica integrada para servir como sistema de refrigeración de una habitación. Los científicos detrás del proyecto afirman que puede reducir el uso de energía, disminuir la demanda de energía en las horas pico y utilizar energía renovable mientras se mantiene una habitación a temperatura constante.

Melissa Lapsa, directora de 2020 Energy Exchange y gerente del programa FEMP, afirma: “EMPOWER se da cuenta del poder de las posibilidades, mostrando la capacidad de FEMP para trabajar con laboratorios nacionales para brindar soluciones tangibles de eficiencia energética”.

EMPOWER mide solo cinco pies de ancho y dos de alto, y se imprimió con la impresora 3D de concreto SkyBAAM, una máquina accionada por cable de bajo costo. Se puede implementar en cualquier sitio de construcción y, según se informa, es muy adaptable.

Brian Post, un investigador de fabricación en Oak Ridge, explica: “Lo que hace que SkyBAAM sea único es que elimina la necesidad de un sistema de pórtico que se encuentra comúnmente en los sistemas de fabricación aditiva a gran escala. Se puede instalar en cuestión de horas en un sitio de construcción con una preparación mínima del sitio “.

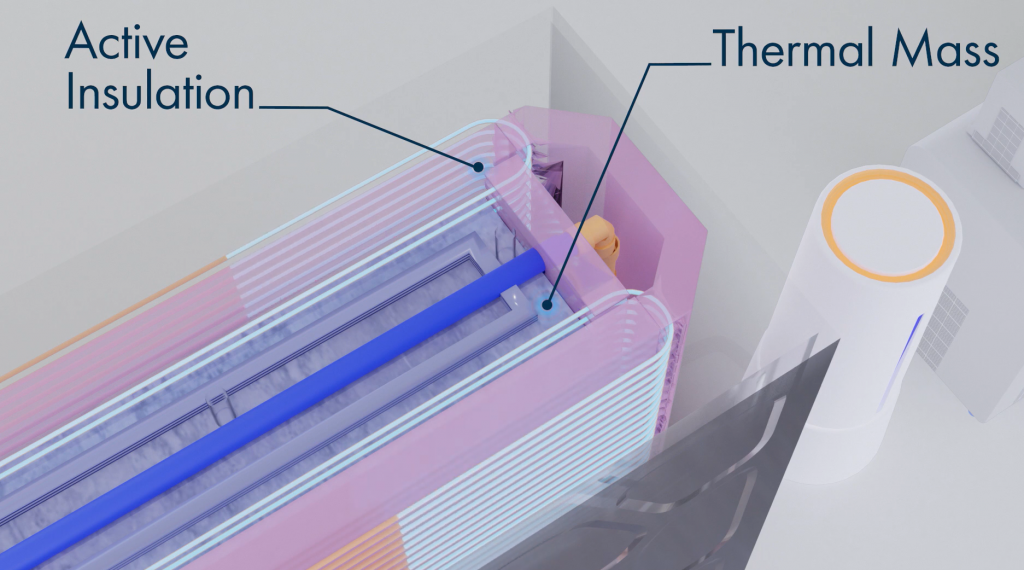

Dentro de la pared se encuentra un sistema de aislamiento y almacenamiento térmico, junto con un enfriador activo que actúa como refrigerador. Las tuberías que están incrustadas en la pared transportan agua fría sobre su superficie, lo que disminuye la temperatura del hormigón impreso en 3D dentro de la pared. Los niveles de aislamiento se pueden variar dinámicamente, lo que significa que la frescura interna de la pared se puede transferir al espacio ocupado dentro de la habitación a voluntad.

La pared inteligente, que realmente se gana su etiqueta aquí, utiliza un método de control inteligente para decidir cómo y cuándo modificar los niveles de aislamiento. Lo hace de manera predictiva, teniendo en cuenta el clima y el comportamiento pasado del usuario. Si la casa ya tiene un sistema de HVAC separado, también puede comunicarse con ese sistema para encender o apagar la calefacción y no desperdiciar energía.

El enfriador y las bombas de la pared funcionan con un inversor inteligente, que está conectado a una batería externa. Utilizando la red eléctrica principal del edificio en momentos de baja demanda de electricidad, la batería se puede cargar para su uso posterior. Los investigadores pretenden eventualmente alimentar la batería con una fuente renovable, omitiendo por completo la dependencia del inversor de la red principal.

Mientras EMPOWER aún se encuentra en la fase de creación de prototipos, Oak Ridge colaborará con FEMP para producir, probar y validar el muro para el evento Energy Exchange del próximo año. El concepto se validará por completo cuando se construyan dos muros EMPOWER adicionales para su uso en edificios de oficinas en algún momento de 2021.

La impresión de hormigón en 3D no se ve muy a menudo fuera de un entorno de laboratorio, pero está comenzando a abrirse camino en aplicaciones más comerciales. Los especialistas en hormigón con sede en EE. UU. QUIKRETE y Contour Crafting Corporation anunciaron recientemente una colaboración para desarrollar un hormigón patentado que se utilizará con la tecnología de impresión 3D de hormigón de Contour. Los socios continuarán imprimiendo edificios residenciales, comerciales, industriales y gubernamentales en los EE. UU. Para combatir la falta de vivienda.

Por otra parte, la empresa de construcción con sede en Texas ICON se asoció recientemente con la Unidad de Innovación de Defensa respaldada por el gobierno de EE. UU. Para imprimir estructuras militares en 3D en la base marina de Camp Pendleton. ICON entrenó inicialmente a ocho infantes de marina para usar sus impresoras 3D de hormigón, quienes luego imprimieron una estructura de piel de vehículo completa en solo 36 horas.