Moldtech es hoy en día uno de los fabricantes referentes de moldes 3D para la construcción modular. Dentro de esta categoría, la llamada PPVC (construcción volumétrica prefabricada preacabada) está adquiriendo popularidad ya que permite “hacer más en la fábrica y menos en la obra”.

Fuente: Interempresas

Según los estudios, la ventaja de utilizar la PPVC muestra una reducción de los costes de trabajo, ya que la productividad aumenta casi un 40 % y también se reduce el tiempo total de ejecución del proyecto en un 30 %. Esta técnica también contribuye a reducir la contaminación, el ruido y los residuos, al mismo tiempo que se incrementa la seguridad en la obra.

Métodos de construcción rápidos, eficaces y con control de calidad

Como la mayoría de actividades tienen lugar en las fábricas, incluido el preacabado de algunos procesos y la incorporación de dispositivos de sujeción y accesorios, el control de calidad puede ser aún mayor en comparación con los prefabricados 2D tradicionales. Esta tecnología también es compatible con la implementación del concepto del ‘Diseño para la Fabricación y el Montaje’ (‘DfMA’ en inglés), yendo un paso más allá del BIM.

La construcción PPVC está convirtiéndose en tendencia en muchos países. En los países desarrollados, donde la mano de obra es costosa y aumentan las restricciones ambientales y de espacio en las obras, y también en los países emergentes, que necesitan métodos de construcción rápidos y una eficiencia y un control de calidad mayores.

Moldes 3D para el proyecto de viviendas PPVC en Singapur

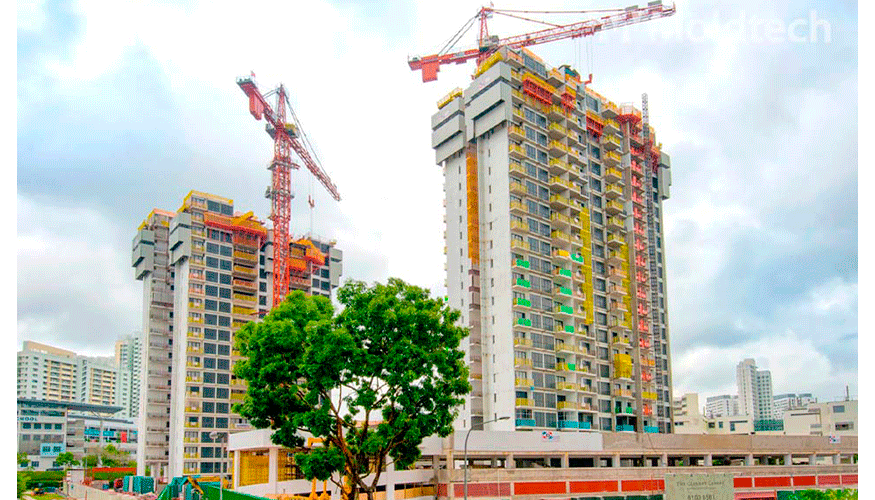

Por ello no es ninguna sorpresa que esta técnica sea muy popular en Singapur, en donde el espacio es limitado y la legislación de las obras es muy estricta. Por supuesto, también puede ser una buena alternativa en lugares en los que, debido a unas condiciones climáticas extremas (bien mucho frío o mucho calor) se recomienda hacer el mayor trabajo posible en el entorno de una fábrica climatizada.

El cliente, Integrated Precast Solutions (IPS), una filial del conocido contratista Teambuild, se encuentra entre los principales y más avanzados actores dentro de la construcción PPVC de todo el mundo. IPS cuenta con una dilatada experiencia en proyectos de construcciones de viviendas de muchas plantas tanto en el sector público como en el privado y ha conseguido numerosos galardones de la Autoridad de Construcción y Edificación de Singapur.

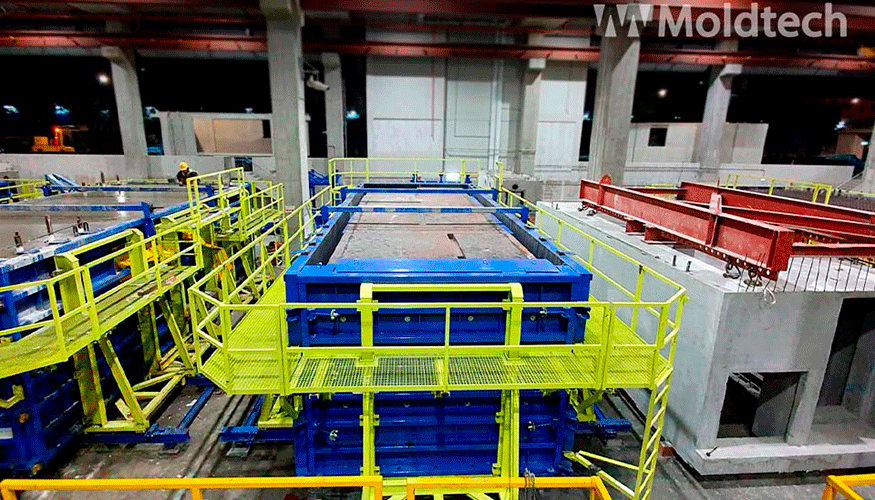

Para este proyecto de edificación específico han sido necesarios más de 45 tipos de módulos 3D para PPVC. Además, Moldtech hizo una primera subdivisión en diferentes grupos, basándose en la similitud de los tamaños y de las formas. De este modo, todo el proyecto se pudo ejecutar utilizando tan solo cinco tipos diferentes de moldes, ya que cada tipo tenía la flexibilidad de fabricar 9 elementos diferentes.

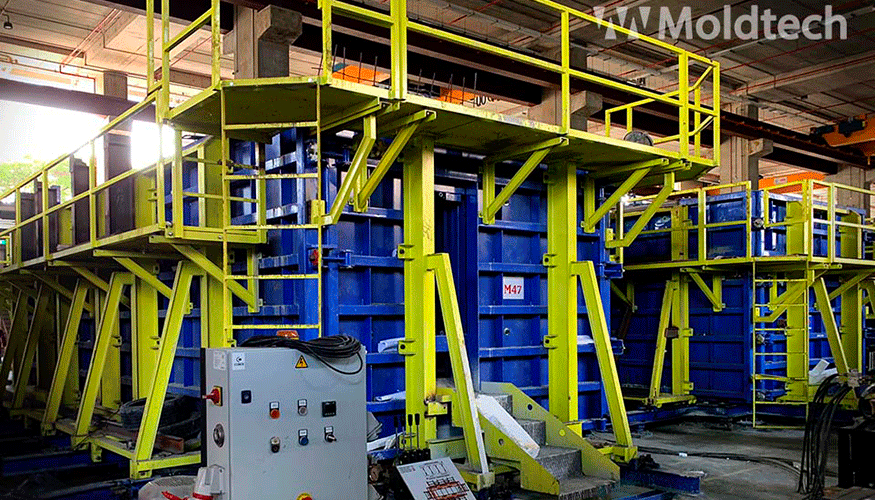

Moldtech suministró cinco moldes flexibles que permitieron fabricar módulos diferentes, cambiar piezas del muro lateral exterior y otros elementos con complementos especiales fijados con pernos, encofrados magnéticos y cajillos. Asimismo, algunos de los moldes se diseñaron con un ajuste longitudinal modular, para adaptarse a diferentes tipos de módulos, y con núcleos dobles que permitieran fabricar dos habitaciones en una sola pieza.

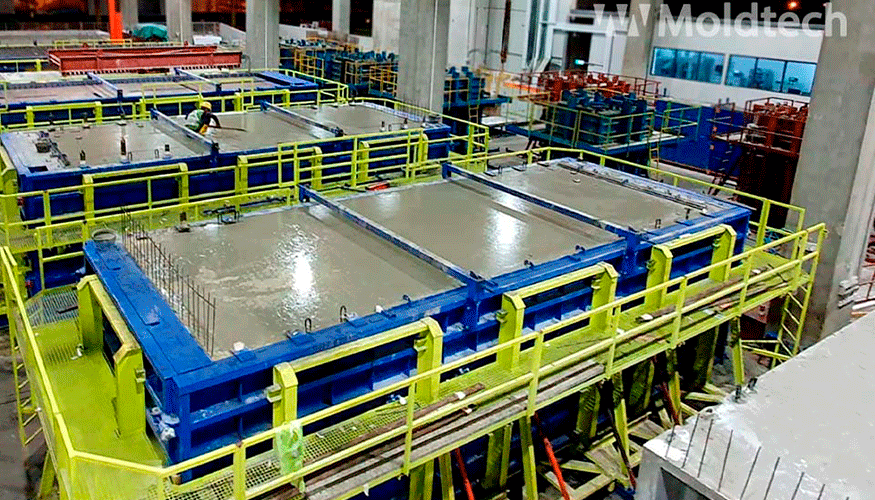

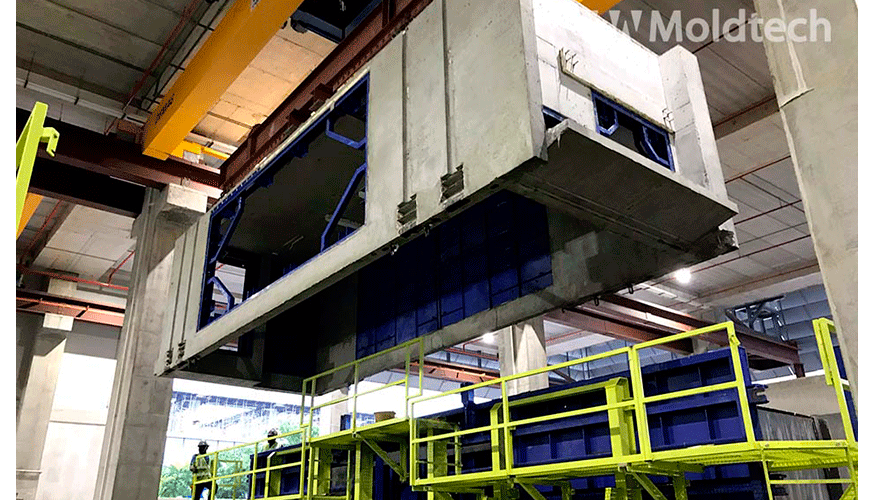

Los tamaños del elemento fabricado alcanzan los 10 metros de longitud y los 3,5 metros de anchura, y cada unidad puede llegar a pesar casi 37 toneladas. Todos los módulos se fabrican boca abajo como piezas de hormigón monolíticas independientes con suelo y todas las paredes, de modo que se consiguen unas estupendas propiedades estructurales.

El equipo de diseño de Moldtech continuó con soluciones innovadoras para cumplir los retos tomando como base el concepto de moldes completamente hidráulicos. Los laterales exteriores del molde se abren y cierran mediante cilindros hidráulicos y se deslizan sobre una estructura de soporte; además el núcleo interior se retrae hidráulicamente, lo que acelera el desmoldeo. Este sistema del núcleo hace posible fabricar módulos con muros rectos sin conocidad y con tolerancias estrictas en las dimensiones.

Los moldes también están equipados con un sistema de calefacción para un curado acelerado. Este sistema de curado permite ajustar y controlar las temperaturas de la calefacción de acuerdo con modelos de curado previamente establecidos para lograr tiempos de curado más breves sin afectar a las propiedades del hormigón.

Todas las funciones de los moldes están dirigidas desde unidades hidráulicas con un panel de control, que también incluye el control del sistema de calefacción con botones de preajuste y una visualización de las temperaturas.

Junto con el sistema de retracción hidráulica, que hace posible desmoldear la unidad en cuestión de minutos, y el sistema de calefacción, que reduce los tiempos de curado, estos moldes permiten fabricar hasta 2 módulos PPVC en 24 horas.

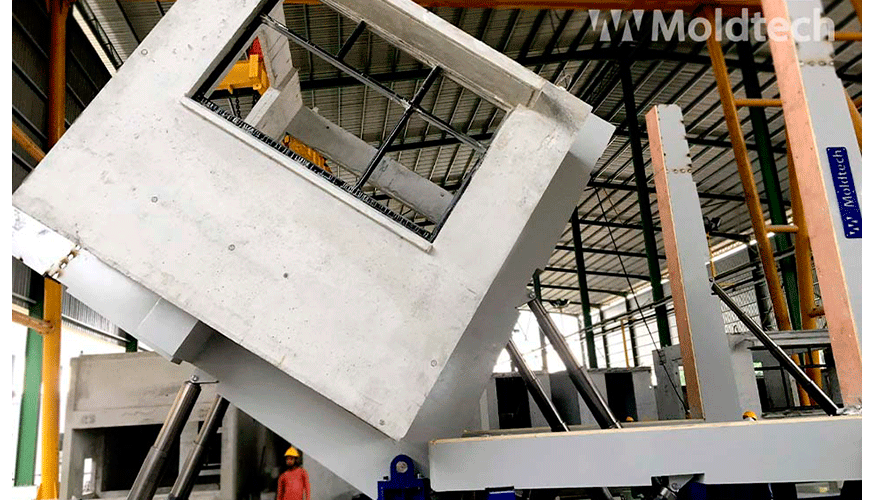

Como los módulos se fabrican boca abajo, el cliente también confía en nuestras mesas basculantes ajustables 180º de Moldtech, que se suministraron previamente. Estas máquinas permiten voltear de forma segura y eficiente los módulos de diferentes tamaños y con pesos de hasta 40 toneladas.

Estos moldes están diseñados para ser flexibles, no solo para un único proyecto, sino para futuros proyectos, ya que es posible ajustarlos para otros tamaños si se adquieren piezas de acero adicionales, pero reutilizando más del 60 % del molde, especialmente las piezas más costosas, como los principales sistemas hidráulicos.

Moldtech puede proporcionar todo un conjunto de soluciones tecnológicas para la construcción modular, desde moldes PPVC y moldes flexibles para unidades de baños prefabricados 3D (PBU), hasta mesas basculantes de 180º y líneas de acabado automatizadas para elementos PPVC y PBU.