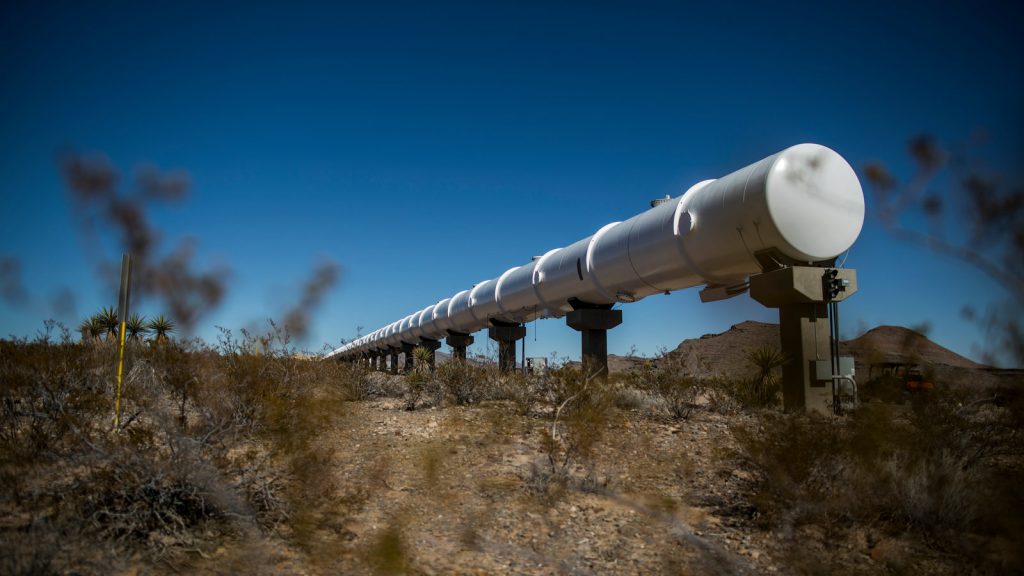

El Hyperloop es considerado como el quinto medio de transporte. En este sistema, los vehículos levitan y viajan a través de una red de tubos de baja presión, minimizando la fricción del aire y la del suelo, proporcionando así la capacidad de alcanzar velocidades de hasta 1.000 kilómetros por hora con un mínimo coste energético y cero emisiones directas.

Fuente: Noticias de la Ciencia

Una red de Hyperloop europea consolidada podría reducir más de 7 millones de toneladas al año de emisiones de gases con efecto invernadero, proporcionando una solución rápida y más sostenible para conectar las principales ciudades y centros logísticos para distancias de entre 400 y 1500 kilómetros. En opinión de algunos expertos, este sistema de transporte está llamado a ser la columna vertebral del progreso económico, social y sostenible de las próximas décadas a nivel mundial.

La Universitat Politècnica de València (UPV) y la empresa Zeleros, en España, han presentado el “Tubeloop”, un novedoso método de fabricación y montaje de tubos, que impulsará la escalabilidad de la infraestructura Hyperloop, acelerando los procesos de despliegue de rutas y reduciendo costes de construcción.

Según explica José Ramón Albiol, profesor de la Escuela Técnica Superior de Ingeniería de Edificación (ETSIE), de la Universitat Politècnica de València, los tubos están hechos de un material compuesto que consta de tres capas: las capas interna y externa están fabricadas de un material como plástico reforzado con fibra o un laminado de fibra metálica, lo que le da al tubo la resistencia estructural. La capa central está hecha de una espuma polimérica o a base de cemento que proporciona propiedades de aislamiento térmico y acústico al tubo.

La fabricación de los tubos es sencilla y totalmente automática: en fábrica, las capas interior y exterior se crean consiguiendo dos pieles planas. Luego, una reacción química une estas pieles con el núcleo interno, obteniendo una estructura que se puede plegar. Finalmente, se introducen las válvulas, los globos y las bolsas de vacío parcialmente selladas y se enrolla el tubo para que esté listo para su transporte. “Debido a que los tubos se pueden enrollar, un camión puede transportar docenas de tubos de una vez, minimizando radicalmente los costos de transporte y la huella de carbono”, destaca Juan Vicén, cofundador y CMO de Zeleros.

Una vez que los camiones llegan al sitio de construcción, el material compuesto prefabricado se descarga y se desenvuelve. Luego, estos se inflan con unos globos hasta que alcanzan el tamaño deseado. El núcleo de espuma se inyecta entre las pieles de fibra y comienza a curar. Posteriormente, se retira el globo y comienza la fase de infusión, donde se inyecta la resina epoxi con la bolsa de vacío Y, finalmente, se aplican los recubrimientos para darle el acabado deseado.

La fase de montaje de la vía es sencilla gracias a la tecnología Tubeloop, ya que los tubos son ligeros y se pueden instalar en paralelo, lo que acelera el proceso de construcción y minimiza los costes de transporte. Además, las juntas se simplifican ya que se minimiza la expansión térmica.

Así, los principales beneficios de la tecnología Tubeloop son: resistencia a la corrosión, reducción de peso, expansión térmica radicalmente menor, estabilidad dimensional, reducción de la huella de carbono del transporte de tubos, menores riesgos debido a pesos de tubo más bajos y buen aislamiento térmico y acústico “Fabricada en Valencia por la UPV y Zeleros, Tubeloop permitirá acelerar el desarrollo de Hyperloop y el despliegue de rutas en todo el mundo”, concluyen Juan Vicén y José Ramón Albiol.

Junto a ellos, completan el equipo que ha desarrollado esta tecnología los profesores de la UPV José Luis Bonet, director del departamento de Ingeniería de la Construcción y de Proyectos de Ingeniería Civil; los catedráticos e investigadores del Instituto de Ciencia y Tecnología del Hormigón (ICITECH) de la UPV, Miguel Ángel Fernández Prada y Pedro Miguel Sosa; el director de la Escuela Técnica Superior de Ingeniería de Edificación, Fernando José Cos-Gayón; los otros dos cofundadores de Zeleros, Daniel Orient y David Pistoni; y Jaime Lozano, antiguo alumno de la ETSIE de la Universitat Politècnica de València.

Zeleros es una empresa española con sede en Valencia que lidera el desarrollo de Hyperloop en Europa. Sus tecnologías únicas integradas en el vehículo permiten la implementación de rutas Hyperloop, reduciendo drásticamente el costo por kilómetro de infraestructura y operando a niveles de presión más seguros. La compañía también trabaja en el desarrollo de soluciones avanzadas de movilidad para la automatización de puertos y aeropuertos, aprovechando sus tecnologías y conocimientos aplicados a estos sectores.