Fuente: Obayashi

La automatización continúa ganando terreno en el sector. El contratista japonés Obayashi está construyendo una represa en la prefectura de Mie, en la costa sureste de la isla principal de Japón, empleando solo robots o, mejor dicho, equipos autónomos, controlados por computadores a distancia. Las principales razones de esta decisión, se relacionan con la escasez de trabajadores en la industria japonesa, relacionado principalmente con el envejecimiento de la misma. Y es que según la Federación Japonesa de Contratistas de la Construcción, el sector estaría envejeciendo rápidamente, con el 35% de todos los trabajadores superando los 55 años. Es por ello que buscan alternativas tecnológicas basadas en la experiencia de los trabajadores antes de jubilarse.

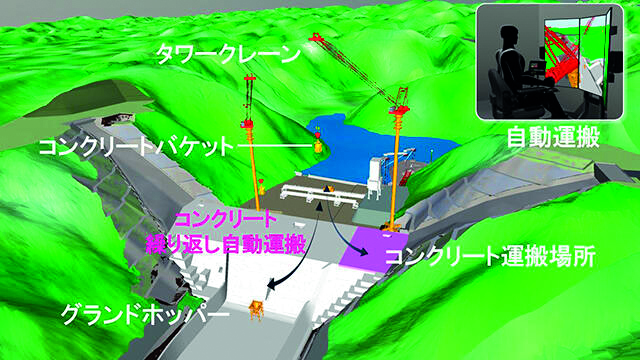

En concreto, este proyecto se trata de una represa de hormigón de 84 metros de altura, programada para marzo de 2023. Obayashi desarrolló un equipo automatizado para apilar capas de hormigón y formar la presa. Cada proceso de construcción de la presa de 334 metros de ancho, implica alguna forma de automatización. Eso incluye el trabajo inicial de establecer los cimientos y verter hormigón para formar la estructura. Esta última se construye en capas mediante el vertido de hormigón en tabiques cuadrados de 15 metros. Las grúas torre que vierten el hormigón son controladas de forma remota por computadoras de oficina, que también monitorean el posicionamiento de los tabiques y el progreso de la construcción. “Los humanos manejan las grúas por razones de seguridad, pero las máquinas funcionan por sí mismas”, explican los contratistas.

La construcción de una presa es un esfuerzo complejo que requiere que todas las grietas estén selladas para evitar brechas. Las superficies de hormigón deben procesarse para que estén apiladas unas sobre otras. Las capas que son desiguales generalmente suelen ser cepilladas por profesionales humanos hasta que quedan planas. Sin embargo, Obayashi desarrolló máquinas que se encargan de dicha tarea. “La frecuencia del cepillado cíclico y la presión sobre la superficie se controlan automáticamente”, indican.

A medida que se acumula el hormigón vertido, las formas utilizadas para darle estructura deben elevarse para evitar que el hormigón no fraguado se filtre. Normalmente, esta tarea implica equipos de trabajadores calificados en maquinaria pesada que operan en conjunto para levantar gradualmente las formas, llamándose entre sí para coordinar sus movimientos. Obayashi creó un robot para manejar esta tarea, lo que permitiría prescindir, en una primera instancia del equipo humano.

Pese al avance tecnológico, en Obayashi indican que todas sus soluciones, hasta ahora, solo han aumentado la productividad en aproximadamente un 10%, pues “todavía se requiere de personas en el sitio para actuar en caso de que las cosas salgan mal”, señalan. La compañía planea adquirir más conocimientos para eventualmente reducir la cantidad de mano de obra que necesita.