Un equipo internacional de investigación dirigido por el experto en drones Mirko Kovac, del Empa y el Imperial College de Londres, ha tomado a las abejas como modelo para desarrollar un enjambre de drones cooperativos que imprimen en 3D. Bajo control humano, estos robots voladores trabajan en equipo para imprimir materiales en 3D con los que construir o reparar estructuras mientras vuelan, según informan los científicos.

Fuente: Empa

La impresión en 3D está ganando impulso en el sector de la construcción. Tanto in situ como en fábrica, robots estáticos y móviles imprimen materiales para su uso en proyectos de construcción, como estructuras de acero y hormigón.

Un nuevo enfoque de la impresión 3D -dirigido en su desarrollo por el Imperial College de Londres y Empa, los Laboratorios Federales Suizos de Ciencia y Tecnología de Materiales- utiliza robots voladores, conocidos como drones, que emplean métodos de construcción colectiva inspirados en constructores naturales como las abejas y las avispas.

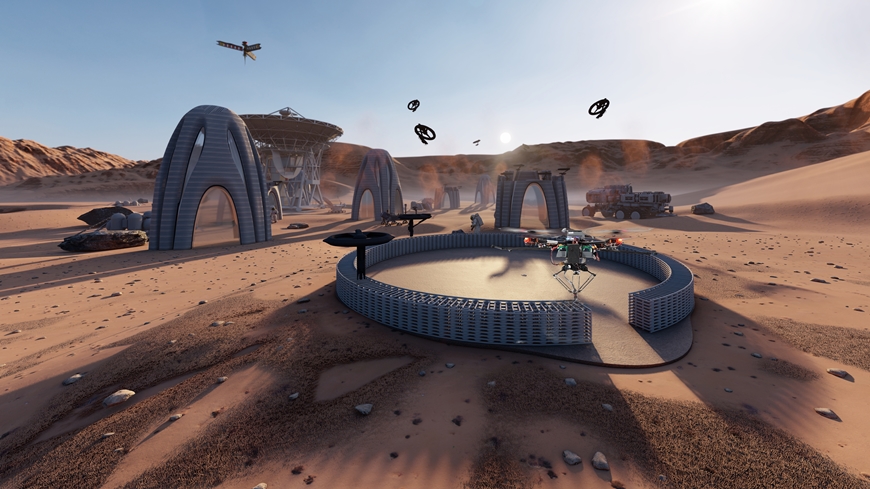

El sistema, denominado Aerial Additive Manufacturing (Aerial-AM), consiste en una flota de drones que trabajan juntos a partir de un único plano.

Consta de BuilDrones, que depositan materiales durante el vuelo, y ScanDrones de control de calidad, que miden continuamente los resultados de los BuilDrones e informan de los siguientes pasos de fabricación.

Los investigadores afirman que, a diferencia de los métodos alternativos, la impresión 3D en vuelo abre puertas que permitirán la fabricación y construcción in situ en lugares de difícil acceso o peligrosos, como la construcción de ayuda tras catástrofes y edificios altos o infraestructuras.

La investigación ha sido dirigida por el profesor Mirko Kovac, del Departamento de Aeronáutica del Imperial y del Centro de Materiales y Tecnología de la Robótica del Empa.

En palabras del profesor Kovac: “Hemos demostrado el concepto de que los drones pueden trabajar de forma autónoma y en tándem para construir y reparar edificios, al menos en el laboratorio. Esta solución escalable podría ayudar a la construcción y reparación en zonas de difícil acceso, como los edificios altos”.

Aerial-AM utiliza un marco de impresión 3D y planificación de trayectorias para que los drones puedan adaptarse a las variaciones en la geometría de la estructura a medida que avanza la construcción.

Los drones son totalmente autónomos en vuelo, pero hay un controlador humano en el bucle que puede supervisar el progreso e intervenir si es necesario, basándose en la información proporcionada por los drones.

Impresión de geometrías en 3D

Para probar el concepto, los investigadores desarrollaron cuatro mezclas similares al cemento para que los drones construyeran con ellas.

A lo largo de la construcción, los drones evalúan la geometría impresa en tiempo real y adaptan su comportamiento para garantizar que cumplen las especificaciones de construcción, con una precisión de fabricación de cinco milímetros.

Las impresiones de prueba de concepto incluyeron un cilindro de 2,05 metros (72 capas) con un material de espuma a base de poliuretano, y un cilindro de 18 centímetros (28 capas) con un material estructural similar al cemento diseñado a medida.

La tecnología ofrece posibilidades de futuro para construir y reparar estructuras en lugares sin límites, elevados o de difícil acceso. A continuación, los investigadores trabajarán con empresas constructoras para validar las soluciones y proporcionar capacidades de reparación y fabricación. Creen que la tecnología supondrá un importante ahorro de costes y reducirá los riesgos de acceso en comparación con los métodos manuales tradicionales.

Entre los coinvestigadores figuran Robert Stuart-Smith, Stefan Leutenegger, Vijay Pawar, Richard Ball, Chris Williams y Paul Shephard, y sus equipos de investigación de la UCL, la Universidad de Bath, la Universidad de Pensilvania, la Universidad Queen Mary y la Universidad de Múnich.

Este trabajo ha sido financiado por el Consejo de Investigación de Ingeniería y Ciencias Físicas, que forma parte del UKRI. Lo pusieron en marcha el Profesor Adjunto Stuart-Smith y el Profesor Kovac tras una colaboración piloto de investigación y la concesión de un premio para una demostración sobre reparación de tuberías.

El proyecto también cuenta con el apoyo de los socios industriales Skanska, Ultimaker, Burohappold y BRE.