En el proceso de montaje se realiza el emplazamiento de piezas, comúnmente metálicas y de hormigón, que componen las distintas estructuras que se requieren para un proyecto, con la ayuda de diferentes equipos de trabajo y maquinarias.

Si bien los montajes varían dependiendo de las construcciones requeridas por la faena minera, hay que considerar etapas comunes como la planificación, el diseño preliminar y definitivo de estos y las operaciones en terreno. Además, producto de la ubicación de las minas, también se deben tomar en cuenta elementos como variables geográficas y climáticas, entre otras.

Dentro de los montajes industriales más recurrentes, destacan los que se ejecutan en el área seca, como por ejemplo, chancadores, stock piles, estaciones de transferencia y salas eléctricas y en el área húmeda, como molinos y celdas de flotación, entre otros.

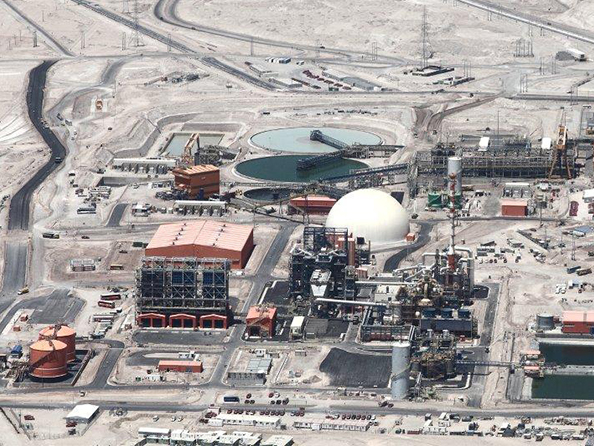

Los distintos proyectos y faenas mineras cuentan con diversos elementos que las componen, ya sean áreas productivas, líneas de chancado, domos de almacenamiento, stock piles, entre otros. Cada uno de estos elementos cumple una función específica en su respectivo proyecto, por lo que su construcción y montaje también debe tomar en cuenta esos detalles. “El proyecto nace desde un mandante principal en fase de necesidad o idea, donde todas las etapas de evaluación del proyecto, tanto técnicas como financieras y de “rentabilidades”, fueron evaluadas positivamente y por tanto este mandante toma la decisión de materializar la idea”, cuenta Fernando Guitart, gerente de Operaciones de Echeverría Izquierdo Montajes Industriales S.A. En el caso de los que se llevan a cabo en el sector minero, los montajes industriales más destacados corresponden a los que se ejecutan en el área seca, como chancadores, correas transportadoras, stock piles, estaciones de transferencia y salas eléctricas y en el área húmeda como molinos, espesadores y celdas de flotación, entre otros.

Los principales actores involucrados en estos desarrollos son los mandantes, contratistas y sub contratistas, bajo proyectos tipo EPC, donde un mandante principal encarga al mandante la tarea de realizar la ingeniería de detalle, la compra de materiales y equipos y construcción. “Habitualmente las empresas que desarrollan grandes proyectos EPC en Chile, son empresas extranjeras que cuentan con recursos financieros, recursos humanos, de ingeniería y técnicos y experiencia en este tipo de proyectos. Sin embargo, generalmente la componente de construcción no es ejecutada directamente por ellos”, cuenta Guitart. En términos generales, el gerente comenta que dentro de las temáticas importantes en un proyecto de esta naturaleza se encuentran, a cargo del mandante principal, los estudios de prefactibilidad y factibilidad, ingeniería conceptual y básica, mientras que el mandante se encarga de la ingeniería de detalle y adquisición de equipos y materiales. Por su parte, el contratista debe abordar la seguridad y salud ocupacional, calidad, programación, control presupuestario, recursos y documentos, relaciones laborales, aspectos contractuales, comunidades y medio ambiente y, por supuesto, la construcción y montaje.

“Para poder ejecutar estos trabajos con seguridad y calidad, en todas estas áreas se debe considerar un muy buen estudio de suelos, para cargas dinámicas y estáticas, teniendo un gran cuidado con la norma sísmica. Los cálculos del diseño y el desarrollo de la ingeniería deben ser desarrollados de acuerdo con los requerimientos del cliente”, señala Eduardo Guzmán, gerente general de Vial y Vives-DSD S.A., agregando que cuando el proyecto lo permite, es conveniente la interacción temprana con el constructor para así evitar problemas que presente el diseño al momento de la construcción.

Dependiendo de las necesidades y objetivos se realiza una etapa de planificación en la que se analizan los métodos de montaje posibles basados en la naturaleza de los elementos, materiales y equipos a utilizar, además de considerar variables como el entorno y condiciones geográficas donde se va a emplazar la estructura (esto, por ejemplo, para que los materiales cuenten con las propiedades necesarias para resistir los diferentes tipos de climas a los que se verán expuestos). Continuando con la planificación, se trabaja en el diseño preliminar del proyecto de montaje donde se deben considerar temas como el abastecimiento de insumos, análisis de posibles imprevistos, formas de preverlos y toma de medidas en caso sucedan con el fin de minimizar los efectos.

De acuerdo a los expertos consultados, los estándares exigidos por la industria minera para la ejecución de proyectos de construcción y montaje son de alto nivel haciendo necesario contar permanentemente con equipos de profesionales altamente calificados, oficinas técnicas capaces de controlar la situación real del proyecto v/s lo estudiado, uso de herramientas tales como software Primavera P6 versión 16.1, metodología Lean Construction y la herramienta Last Planner, entre otros.

Al avanzar, se pasa a un diseño más definitivo del proyecto de montaje y a las operaciones en terreno, donde se realizan actividades de recepción y descarga de materiales, ordenamiento por montaje, traslados (logística) y montaje como tal, donde las metodologías para realizarlos dependerán del tipo de estructura, función en el proyecto, entre otras. “La logística en el desarrollo de la ingeniería, compras y en la construcción es fundamental y debe basarse en la confianza que debe tener el cliente con sus colaboradores a cargo de la ingeniería, administración del proyecto y la construcción”, señala Guzmán.

En el caso del montaje de equipos de alto tonelaje, como chancadores, molinos SAG y Bolas, Guitart comenta que es necesario confeccionar un plan rigging, el que debe contener principalmente: cuadros de cargas y posición de la grúa para la toma e izaje de la pieza o equipo a montar, la descripción de la posición, giros y extensión máxima de pluma de la grúa y todo con el objeto de evitar un accidente mayor con consecuencia fatal o daños a equipos. “Adicionalmente, en el ámbito de equipamiento para maniobras a utilizar, tales como estrobos o eslingas, grilletes, deben ser nuevos y certificados por organismos debidamente autorizados por la autoridad. La selección para realizar la maniobra de montaje, se realiza a través de cuadros aportados por el fabricante”, agrega.

Como en el ámbito minero es común la instalación de maquinaria industrial, se realizan montajes electromecánicos, nombre que se da a la ejecución de los trabajos de las especialidades de montaje de estructura, mecánico, cañerías, eléctrico e instrumentación que son necesarios para la ejecución y montaje de un sistema minero determinado que solicite el cliente. Algunos ejemplos se ven en sistemas de bombeo para pilas de lixiviación, plantas de molibdeno, filtrado y secado, entre otras. Para realizar estos montajes, los expertos señalan que es muy importante contar con el conocimiento específico para cada uno, el cual debe ser respaldado por los manuales respectivos y los proveedores de los equipos principales de un contrato. “Como prioridad se debe tratar de tener desarrollada toda la ingeniería del proyecto, para así poder generar las compras a tiempo y por parte de construcción, es fundamental contar con un buen programa de trabajo y un buen seguimiento semanal de este.

En muchos casos el cliente toma la responsabilidad de suministrar la ingeniería, los suministros principales y la entrega del área. Si se cumple con las fechas comprometidas en estas actividades, de acuerdo al programa de trabajo que genere el constructor, se tendrán buenas posibilidades de éxito en un buen desempeño en productividad y en consecuencia en el éxito del proyecto”, detalla Guzmán, agregando que además es importante contar con un programa de seguridad basado en la búsqueda del “cero daño“ y en la implementación de un programa adecuado de educación en el trabajo para cada colaborador.

En la misma línea, Guitart agrega que la seguridad y salud ocupacional es preocupación permanente para el desarrollo de estas actividades. “Toda actividad a desarrollar en el proceso constructivo, debe contar con un análisis seguro de trabajo (AST), conocido también como análisis del riesgo del trabajo (ART)”, explica.

A continuación, algunos ejemplos de montajes de diversos elementos que se pueden encontrar en faenas mineras.

Chancadores

Una de las estructuras más reconocidas e importantes dentro de una faena minera es la línea de chancado, que incluye correas transportadoras, chancadores y otros elementos. Para desarrollar este tipo de proyectos, se deben conocer las necesidades que tiene el cliente en relación a la producción solicitada y posteriormente, generar la ingeniería básica seguida por la de detalle. Guzmán comenta que es importante definir si el chancador será móvil, semi móvil o fijo, ya que de eso depende el tipo de chancador y el diseño definitivo de las obras civiles que lo sustentarán. “Para el montaje de uno móvil o semi móvil, por ejemplo, las bases del chancador y columnas estructurales en conjunto llegan a pesar entre 200 y 300 toneladas. Es ahí cuando se generan las primeras maniobras de alto tonelaje. Posterior a esto, el equipo principal que se monta es el chancador que se divide en tres partes: las dos primeras tienen un peso aproximado de 40 a 70 t (según el modelo) y la tercera que corresponde a la “Pera“, cuyo peso esta entre las 80 y 120 toneladas”, detalla.

Un ejemplo de montaje de chancador se dio en el sistema de chancado Primario de División Andina de Codelco (DAND), el que ha visto varias evoluciones. Una de ellas se dio durante el plan de desarrollo de Andina (fase 1) en la ampliación de la planta de procesos, la que se basó en una línea de chancado secundario/terciario, molienda unitaria y flotación con capacidad nominal de 22.500 tpd, alimentada desde el chancador primario existente Don Luis. Para ese sector de chancado, la caverna construida fue de 40 m de largo por 20 m de ancho y 34 m de largo, lugar que de todas maneras implicaba un desafío al momento del montaje de equipos de gran tonelaje y las condiciones climáticas. Debido al reducido espacio al interior de la caverna se introdujo y estacionó una grúa de 160 toneladas para así avanzar independientemente del puente grúa (el que sí se utilizó para las piezas más importantes y pesadas de los chancadores).

El chancador fue izado para ser montado a las bases de hormigón y posteriormente conectado a sistemas de cañerías y correas. Para el montaje, el clima debió ser considerado ya que en el exterior caía nieve lo que impedía dejar equipos afuera, por lo que la programación y el cumplimiento de tiempos fue muy riguroso (más detalles sobre el Plan de desarrollo Andina, Fase 1 en Construcción Minera N°1). En tanto, en 2015, se avanzó en la ejecución del proyecto Nuevo Sistema de Traspaso Andina, el que reemplazará el actual sistema de chancado primario y transporte de mineral, ya que este último se verá afectado por el crecimiento del rajo. Para esto se considera la construcción de una nueva estación de chancado primario, en el sector denominado Nodo 3.500 y un nuevo sistema de transporte de mineral hasta la planta cordillera, para mantener el nivel actual de procesamiento de mineral.

Según datos de Codelco, se construirá un edificio de hormigón y estructura metálica de 50 m de altura y 31 m de ancho, que albergará al chancador primario, además de un silo de almacenamiento e infraestructura mina. Además, se contemplan 10,5 kilómetros de túneles y una correa regenerativa de 4,2 kilómetros para el traslado de mineral a la planta concentradora existente. Para este proyecto, se cuenta con la instalación de un sistema de control de avalanchas que permitirá resguardar todas las instalaciones contempladas en el sector del Nodo 3.500 y al personal de trabajo. Se espera el inicio de operación de chancado primario y transporte para 2019 (más detalles sobre este sistema de chancado, en Construcción Minera N°6).

Estanques de almacenamiento

Un ejemplo de ellos son los instalados para mejorar el funcionamiento del sistema de transporte de pulpa e incrementar el funcionamiento de los procesos productivos de minera Los Bronces de Anglo American. El proyecto completo consistía en el diseño de un nuevo mineroducto (tubería) de ø=28 pulgadas, que contaba con un sistema de cabeza, conformado por dos estanques verticales de hormigón armado (Holding Tanks) de 16 m de diámetro, 17,6 m de altura máxima (capacidad) y 18,6 m de altura total, con un volumen útil por estanque de 3.036 m³ y un volumen total de 6.072 m³, junto con un edificio en estructura de acero, anexo a estos, para proteger el cuadro de válvulas de la intemperie, donde llegan las descargas de los estanques. Las paredes de estos cuentan con un espesor variable en altura: el anillo comienza en la base con un espesor de 185 cm disminuyendo en ángulo de 60° en una altura de 175 cm a un espesor de 85, valor que se mantiene en una altura de 850 cm para dar paso finalmente a un espesor de 55 cm en los 900 cm superiores del estanque.

Para el montaje de estas estructuras, se realizaron las fundaciones de ambos estanques con unión fija a la losa de fundación de espesor constante igual a 150 cm, unidos entre sí por una losa a nivel de coronamiento de 25 cm de espesor, cuyo objetivo era compatibilizar los desplazamientos, para evitar deformaciones relativas que interfieran la operación normal de los sistemas incluidos en la parte superior de los estanques, donde se encuentra una estructura metálica que sirve de apoyo a los agitadores de cada estanque y además como plataforma de operación. Junto a esto, se incorporó una sobre losa en el fondo del estanque con forma cónica a solicitud del fabricante de los agitadores. En cuanto al coronamiento, se proyectó una viga perimetral de 100 x 100 cm que permite conectar el edificio metálico y montar las plataformas de mantención. El elemento soportante de los agitadores está estructurado como dos enrejados tipo “puente” que se apoyan en los mantos de los estanques (más detalles sobre este sistema de transporte de pulpa, en Construcción Minera N°7).

Domos y otras estructuras

Dentro de las faenas mineras también hay construcciones que funcionan como almacenes y/o bodegas, como los domos, cuyas singulares formas y tamaños han servido tanto para cuidado del medioambiente hasta tareas de bodegaje. Si bien, hay varios tipos, su elección y método constructivo dependerá de elementos como las necesidades propias del mandante y la función para lo que se requieren estas estructuras. En el caso de los domos con estructura reticulada de acero y cubierta metálica, gracias a sus características permiten la ejecución de estructuras especialmente adecuadas para la resolución de grandes luces y potentes cargas horizontales y verticales, además, son autosoportante en su etapa de construcción, lo que permite su montaje sin detener o alterar la operación minera. Un ejemplo de este tipo de obras está en minera Zaldívar de Barrick Chile, donde cuentan con un domo de almacenaje de mineral de cobre.

De acuerdo a Geométrica (empresa que participó en el proyecto) las especificaciones de la estructura para cubrir el almacén de mineral secundario que se armó con acero galvanizado con conectores de aluminio, indicaban que el área cubierta era de 12.155 m², el área en planta era de 7.088 m² y un diámetro de 95 metros. Por su parte, la altura desde la base al ápice del domo llegaba a 40,22 metros. Para el armado de la estructura se utilizaron tubos prefabricados de acero galvanizado unidos por conectores de aluminio ranurados, sin requerir soldadura porque la conexión entre los tubos y los conectores era mecánica.Los tubos se deslizaban en los conectores y luego las partes se aseguraban con arandelas de acero atornilladas en una varilla roscada de acero que pasaba a través del centro del conector. En cuanto al resto del montaje y para compensar los extremos anchos de los tubos y proporcionar una superficie plana para la colocación del revestimiento metálico, se usaron costaneras sobre la parte externa de los tubos.

Por su parte, los polines (tubos cuadrados de acero galvanizado preperforados y unidos a los tubos con tornillos auto-roscantes) fueron prefabricados para el diseño del domo, suministrando una superficie uniforme para el soporte del revestimiento, el que a su vez consistía en paneles de lámina corrugada de acero galvanizado más paneles de lámina traslúcida (FRP) para permitir la entrada de luz natural al interior. Otros componentes incluyeron molduras, flashings y canalones. La estructura del domo fue instalada por personal local bajo la guía de dos consultores técnicos de Geométrica, uno para la estructura y otro para el revestimiento (más detalles sobre construcción de domos, en Construcción Minera N°15).

Otra estructura de interesante montaje fue el sistema de moldeo implementado por Codelco en la fundición de Caletones de El Teniente. La denominada Rueda Twin, cuenta con tecnología compuesta por dos ruedas gemelas de 16 moldes cada una, las que permiten homogeneizar la producción y aumentar la eficiencia en el proceso con una mayor productividad y seguridad para los trabajadores. Para la realización de este proyecto se desmontaron los equipos y servicios existentes, para luego demoler los pavimentos y comenzar una excavación de cinco metros. Junto a esto se realizaron trabajos de instalación de micropilotes para efectuar la estabilización de fundaciones existentes y luego se procedió a la construcción de las obras civiles (fundaciones de las ruedas de 16, más equipos anexos y sala de control, eléctrica e hidráulica). Según indicó la empresa constructora a cargo de las obras, el carguío y montaje se realizó con ayuda de camiones pluma de ocho toneladas de capacidad, grúa hidráulica de 30 toneladas de capacidad, mientras que para el montaje de equipos de la rueda se utilizó el puente grúa de 15 toneladas de capacidad que fue a su vez parte de los equipos nuevos a montar.

Para el caso de las chimeneas, se utilizaron grúas de 100 t y 80 toneladas. Para la planta de enfriamiento en tanto (cuya función es hacer recircular el agua de operación de las ruedas de 16, recibiendo el agua caliente que resulta del proceso y se enfría para ser devuelta al proceso) se realizaron trabajos de demolición de estructura existente, piscinas decantadoras, fundaciones de torres de enfriamiento, entre otras. Para el montaje de esos equipos se instalaron bombas de impulsión y torres de enfriamiento. A esto se debe agregar todo el sistema de interconexión de cañerías dentro de planta y entre el área 800 y 2.500 (aproximadamente 1.000 metros de cañería Ac carb 12” diámetro). Para el montaje del puente grúa y dado el poco espacio de la nave, tanto en planta como en elevación, ya que la nave de producción era relativamente baja (8 m aproximadamente), se tuvo que realizar una acción de alta precisión con maniobra de Tandem, es decir, utilizar dos equipos de levante en conjunto (más detalles sobre el proyecto Rueda Twin, en Construcción Minera N°6).

Si bien estos son solo algunos ejemplos de montajes, tal como existen diversas estructuras al interior de una faena minera, también hay formas distintas de instalarlas, dependiendo de la función, objetivos y desafíos que implica cada proyecto, por lo que contar con un buen desarrollo de proyecto, una elección idónea en cuanto a materiales, calidad de la maquinaria y personal técnico capacitado para realizar las actividades, serán pasos primordiales para llevar a cabo estas tareas.

Montaje con prefabricados

Compuesto por pilares, vigas, losas y paneles prefabricados de hormigón, el edificio de la subestación cordillera Codelco Andina, ubicado en Valparaíso, a más de 3.000 metros de altura sobre el nivel del mar, es un caso de montaje que utilizó esta forma constructiva para su desarrollo. La infraestructura tiene 1.500 m² de superficie e incluye tres niveles de losa de 30 cm de espesor entre pisos y un subterráneo. El elemento límite detallado por el estudio de logística fueron pilares de 23 m de longitud (altura del reciento) y de 80 t de peso propio. Para el montaje de estos prefabricados, se utilizaron grúas de 400 t y 90 t, más un elevador, mientras que en la etapa de proyecto, se definió utilizar conexiones fuertes rotuladas entre las piezas prefabricadas y configurar diafragmas rígidos y pilares conectados a muros sísmicos. Por su parte, las fundaciones de los pilares fueron empotradas en cáliz. Para afrontar las condiciones climáticas de la zona, se colocaron fachadas con un sistema de aislación térmica que contiene poliestireno expandido de 10 cm de espesor dentro del hormigón. En tanto, la cubierta está revestida con una membrana asfáltica. El objetivo del edificio industrial es proteger equipos eléctricos estratégicos para el funcionamiento de la mina.

Montaje en escenarios complejos

Un ejemplo de construcción en escenarios complejos fue el desarrollo del terminal portuario Otway (un muelle de 411 m) de mina Invierno, ubicado en Isla Riesco en el estrecho de Magallanes. Para el montaje de este proyecto se utilizaron cuatro frentes de trabajo: dos equipos de construcción que avanzaban desde el mar hacia tierra mediante el uso de plataformas jack up (duques de alba, postes de amarre y boyas), otro que iba desde tierra hacia el mar (puente de acceso al área del frente de atraque) y el último dedicado a ejecutar las obras terrestres (chancadores, correas transportadoras, pesómetro, muestrera, edificio de oficinas, entre otras).

En cada plataforma jack up, que son artefactos navales que pueden flotar desde un punto a otro para luego levantarse mediante cuatro columnas de acero de accionamiento hidráulico, que le permiten elevarse por sobre la superficie del mar y así constituirse en una plataforma estable de trabajo, se disponía de una grúa para la hinca de pilotes y otros elementos necesarios para ser un frente de trabajo autónomo.

El puente de acceso quedó compuesto por una infraestructura de 80 pilotes de acero, inclinados hincados en el fondo marino alcanzando los 21 m de profundidad mientras que las estructuras que componen el frente de atraque, están ejecutadas en base a pilotes de acero hincados en el fondo marino (62 unidades), vigas metálicas y losetas de hormigón sobre ellas.