La electrificación está ocurriendo en toda la construcción y el sector de perforación y cimentaciones no es una excepción, pero el viaje apenas ha comenzado, informa Catrin Jones.

Fuente: CLA

La industria de la construcción está construyendo más audaz, más alto y con más ingenio que nunca. La clave del éxito de un edificio se reduce en gran medida a la solidez de los cimientos y la base. Los equipos de perforación y cimentación deben ser capaces de manejar desafíos únicos, como perforar rocas duras u operar en condiciones climáticas extremas.

Eva-Leena Varpe, gerente de producto de perforación de superficie en Sandvik, conoce la importancia de un equipo confiable y dice que Sandvik somete sus perforadoras a pruebas rigurosas antes de enviarlas al mercado.

“Tanto las pruebas en fábrica como en el sitio son una parte estándar de nuestros proyectos de desarrollo de productos. Tenemos excelentes instalaciones en la fábrica donde estamos probando todos nuestros productos a nivel de componentes y productos”, dice ella.

“En nuestra mina de prueba, tenemos instalaciones para hacer pruebas de componentes, por ejemplo, pruebas de duración. También utilizamos pruebas de terceros si nos faltan herramientas o métodos de prueba, o si se requiere un informe de prueba de terceros”.

Varpe agrega que las pruebas del sitio se realizan en cooperación con los usuarios en sus sitios. Sandvik selecciona cuidadosamente los sitios de prueba que presentan entornos desafiantes para la plataforma. La fase de prueba dura varios meses y abarca todas las estaciones y condiciones climáticas durante todo el año.

“Además de las pruebas relacionadas con el proyecto de desarrollo, hacemos un seguimiento constante de nuestras plataformas en el sitio y recopilamos comentarios. Todos nuestros equipos son perforados en condiciones reales de roca en la fábrica de Tampere en Finlandia antes de entregarlos al usuario”.

Reducción del impacto ambiental al perforar

La perforación puede tener un impacto significativo en el medio ambiente y el paisaje urbano circundante; tanto los contratistas como los fabricantes de equipos buscan cada vez más formas de reducir esto.

“Sandvik sigue de cerca el desarrollo y la implementación de los requisitos ambientales y evalúa nuestro cumplimiento con estos. Sandvik, como empresa, se ha comprometido con la iniciativa Science Based Targets, que proporciona un camino claramente definido para reducir las emisiones de gases de efecto invernadero”, agrega Varpe.

“Esto nos ayuda a crear objetivos ambiciosos y en línea con la ciencia más reciente y a planificar lo que sucederá en el futuro. Vemos que la sustentabilidad es un concepto amplio y que hay muchas maneras de afectar y minimizar los impactos ambientales”.

Para Sandvik, el factor ambiental más grande y más obvio a considerar son las emisiones de CO2 que se emiten durante la operación de la máquina. Varpe dice que una de las formas más eficientes de reducir las emisiones de CO2 es el desarrollo de fuentes de energía alternativas.

“La electrificación es una opción y una forma de avanzar hacia la emisión cero. De acuerdo con nuestra visión, la división Sandvik Surface ofrecerá una gama completa de soluciones de perforación electrificada en todos los tamaños de pozos y aplicaciones de perforación para 2030”.

Soluciones eléctricas en equipos de perforación y cimentación

Liebherr también está trabajando arduamente en el desarrollo de soluciones eléctricas: la plataforma de pilotaje LRH 100.1 de la compañía es uno de los últimos modelos de la serie desconectada accionada eléctricamente.

Equipado con un martillo H 6 de última generación, la empresa dice que el equipo ha encontrado su primer lugar de trabajo en Suecia. La empresa, Hercules Grundläggning AB, está utilizando este modelo para clavar aproximadamente 300 pilotes de hormigón en el suelo.

Liebherr dice que la LRH 100.1 unplugged tiene un amplio rango de trabajo con un radio de hasta 8,7 m, lo que es ventajoso para los usuarios ya que la máquina no tiene que moverse constantemente. El diseño del líder permite inclinaciones de hasta 18° en todas las direcciones con la posibilidad de subir o bajar el líder en 4 m, lo que aumenta la flexibilidad de la máquina.

Para el trabajo de pilotaje, Hercules Grundläggning AB ha equipado el LRH 100.1 desenchufado con un martillo Liebherr tipo H 6. El martillo modular se puede utilizar con pesos de caída de entre 3000 kg y 6000 kg, según los requisitos.

En una obra de Karlstad, Suecia, se clavan pilotes en el suelo con un peso de 5000 kg desde una altura de caída de 40 cm.

“Aquí estamos usando un martillo de caída libre, es decir, no está acelerado. Solo compensamos la pérdida de potencia con los cilindros. Esto tiene la ventaja, especialmente al hincar pilotes de hormigón, de que estos no se dañan tanto como cuando se utilizan martillos acelerados”, explica el director de producto de Liebherr, Michael Rajek.

Adaptarse a las condiciones

Según la longitud de la pila, son necesarios entre 800 y 1.500 golpes de martillo para cada uno. Rajek dice: “El sistema de control está diseñado de tal manera que el operador ahora puede ajustar la energía de hincado de pilotes y la cantidad de golpes de forma independiente entre sí y, por lo tanto, adaptarse idealmente a las condiciones”.

El martillo utilizado por Hercules Grundläggning AB pertenece a la última generación de la serie de Liebherr. “Más o menos hemos cambiado toda la arquitectura del martillo H 6 existente. La nueva construcción de acero está especialmente diseñada para brindar rigidez, longevidad y confiabilidad”, agrega Rajek.

Debido al rediseño del martillo, se dice que la emisión de ruido se redujo en un 35%.

Liebherr dice que el accionamiento electrohidráulico del LRH 100.1 desenchufado tiene las mismas especificaciones de rendimiento que la versión convencional. Ambos funcionan de la misma manera, lo que puede ser conveniente para los operadores de máquinas si tienen que cambiar de máquina.

Como la máquina tiene un accionamiento eléctrico, emite cero emisiones y es extremadamente silenciosa, lo que la hace adecuada para regiones sensibles al ruido o lugares de trabajo urbanos. La batería se carga con un suministro eléctrico convencional en el lugar de trabajo, pero la operación puede continuar con normalidad mientras se carga.

Otra empresa que desarrolla sus productos para el futuro es Bauer Maschinen Group, con sede en Alemania; la empresa produce una amplia gama de equipos de ingeniería de cimentaciones. El Dr. Ruediger Kaub, director ejecutivo de Bauer Maschinen, cree que la energía eléctrica es clave para el futuro de los equipos de construcción, pero dice que requiere más incentivos gubernamentales para alentar a la industria a hacer el cambio.

“Nuestros clientes se toman muy en serio la sostenibilidad. No hay duda. Pero tienen que calcular sus proyectos y tienen que ejecutar sus proyectos de manera rentable. Y una máquina como esa [eléctrica] cuesta sustancialmente más y no es tan fácil de operar en un sitio de construcción normal, porque todavía es relativamente nueva”, dice Kaub.

“Manejar un cable como ese en un sitio de construcción normal implica esfuerzos adicionales y, por lo tanto, costos adicionales. Hay empresas que llevan la sustentabilidad al siguiente paso, pero tienen que ver los beneficios”.

Impacto de la normativa en los proyectos de construcción

Marcus Leü, gerente global de productos de Epiroc, está de acuerdo en que las regulaciones serán un factor clave detrás del impulso de las soluciones eléctricas. “Vemos muy claro que para ingresar a las ciudades hoy necesitamos reducir el ruido y reducir el polvo”, dice.

“Hay algunas ciudades en las que no se permite entrar sin kits de reducción de ruido. Hemos desarrollado nuevos kits de reducción de ruido que tienen un peso más ligero y un diseño más fuerte para cumplir con los requisitos de estas ciudades”.

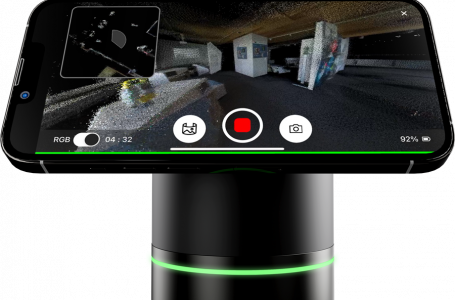

Epiroc lanzó recientemente el SmartROC T25 R, un equipo de control remoto por radio integrado en una nueva plataforma. La máquina se lanzará inicialmente para el mercado sueco y noruego, pero hay planes para lanzarla a nivel mundial más adelante en el año, y se espera que el mercado norteamericano genere una gran proporción de las ventas.

Leü le dice a International Construction que había cuatro valores principales que la empresa tenía en mente al diseñar la plataforma: estabilidad y adaptabilidad al terreno; versatilidad; digitalización y medio ambiente.

Él dice que el nuevo modelo tiene hasta tres veces más área de cobertura que el modelo anterior y también es más versátil, lo que permite a un contratista cambiar de la perforación de zanjas a la voladura de cimientos o cortes de caminos.

La nueva tecnología también se ha integrado en la máquina. “La máquina se controla a distancia; le da la funcionalidad completa de los equipos. Tienes una pantalla de monitoreo a bordo. Eres libre de operar y monitorear todo desde el control remoto”.

Esta tecnología no es nueva, pero la cantidad de datos que el operador puede monitorear es mucho mayor que antes, y Lei dice que han “nivelado la información y el control”.

Mirando hacia el futuro de la perforación y las cimentaciones

La creciente digitalización de los equipos de perforación y cimentación, así como tecnología como los controles remotos, junto con máquinas que emiten menos emisiones, solo aumentará en el futuro.

Una forma de incentivar más máquinas eléctricas es desarrollar subsidios para reducir los costos para las empresas que optan por tener al menos un porcentaje de equipos de construcción electrificados. Incluso con esto, el cambio llevará tiempo, no sucederá de la noche a la mañana.

“La industria tomará tiempo para realmente intervenir más y más en la electrificación. Pero vendrá, ya sea con batería, accionamiento eléctrico directo, pila de combustible alimentada por hidrógeno. Veremos todo tipo de combinaciones, definitivamente veremos esa transformación, pero llevará años”, dice Kaub. Agrega que las máquinas ahora son ‘herramientas de datos’.

“Mi gran visión es que, al final del día, nuestras máquinas deben funcionar completamente controladas a distancia, en su mayoría automatizadas”, dice. “Estamos trabajando en más y más de estos sistemas de asistencia… nuestra visión es que llevamos al operador y tal vez él se sienta en una oficina, y tiene una pantalla grande mirando tres máquinas. Todavía necesitamos tener al ser humano mirando”.

Demanda de automatización

Cuando se trata de la dirección del viaje con respecto a la tecnología, Leü dice: “La tendencia es clara; la solicitud de más datos de perforación está creciendo”.

Agrega que en el futuro, “veremos una creciente demanda de automatización. Ya lo vemos del lado de la mina. El lado de la construcción está atrasado porque es más complicado, más máquinas, más gente. Pero seguro que habrá plataformas autónomas en el futuro. Cinco años, 10 años, 20 años, no sé. Pero estamos listos”.

Si bien tanto la sustentabilidad como la electrificación de los equipos de construcción son temas candentes en la industria, tomará tiempo desarrollar completamente las soluciones necesarias en el sitio de construcción del futuro. Sin embargo, de lo que no hay duda es de que los cambios ya están ocurriendo.

Skanska utiliza una plataforma de pilotaje de combustible de duelo de hidrógeno en HS2

Skanska ha iniciado la aplicación práctica de la tecnología de plataforma de pilotaje de combustible dual de hidrógeno en el proyecto ferroviario HS2 con sede en el Reino Unido. Esto marca el primer uso de un sistema de este tipo en un sitio de construcción.

La plataforma de pilotaje instaló cuatro pilotes de 30 metros de profundidad durante una prueba realizada en colaboración con el negocio de pilotaje e ingeniería de suelos de Skanska, Cementation Skanska, la empresa de combustible de hidrógeno ULEMco y Business Research Establishment.

El proyecto, financiado a través de la competencia BEIS Phase 1 Red Diesel Replacement, emplea un sistema de combustible dual que permite mezclar diesel y biocombustibles (HVO) con hidrógeno. Esto reemplaza el combustible con hidrógeno, lo que resulta en menores emisiones de CO2 y reducción del uso de combustible.

HS2 informa una reducción del 36% en el uso de combustible tradicional debido a la plataforma de pilotaje de combustible dual de hidrógeno. Además de esto, 19 sitios HS2 se han vuelto completamente libres de diésel.

Andrea Davidson, directora de ciencias ambientales de HS2, dijo: “HS2 continúa impulsando un cambio positivo en el sector de la construcción y proporciona un entorno importante para desarrollar el uso real de la tecnología de energía de hidrógeno.

“El desarrollo de sistemas de combustible dual que se pueden usar para adaptar los equipos existentes para que puedan funcionar con fuentes de energía más limpias y bajas en carbono podría cambiar las reglas del juego en todo el sector de la construcción”.