La construcción acelerada de un hospital modular en Wuhan, China, marcó un hito constructivo frente al COVID-19 a principios de 2020. En Chile, en tanto, se cuenta con la tecnología para imitar el ejemplo chino. Ya hay casos e iniciativas que se reproducen en distintas materialidades y sistemas constructivos industrializados, tanto nivel local como fuera de las fronteras.

Paula Chapple C.

Periodista BiT

A 9 meses de iniciado el brote de COVID-19 en la ciudad china de Wuhan, la insuficiencia de espacios para la atención primaria e intensiva en los centros de salud ha sido una constante a nivel planetario. En respuesta a esta necesidad, es que se han masificado las construcciones modulares e industrializadas para abastecer el déficit de camas críticas.

La pandemia ha confirmado que la Industrialización representa un sistema constructivo eficiente para abordar crisis y estados de catástrofe, debido a las ventajas de su metodología, que optimiza los tiempos de construcción a la vez que reduce los riesgos en faena. Más y más soluciones han aparecido a lo largo del mundo, para enfrentar el déficit hospitalario a nivel mundial que ha puesto en evidencia el COVID-19.

“Los hospitales modulares se han hecho populares en todo el mundo básicamente porque proveen de soluciones rápidas y de gran estándar de servicio. El caso más destacado es el Hospital de Emergencia COVID-19 en Wuhan, que logró estar en servicio completo en 10 días”, señala Mario Yáñez, gerente de ingeniería de Tecno Fast.

En este artículo, BiT repasa variados sistemas constructivos de hospitales modulares industrializados que han visto la luz a propósito de la emergencia sanitaria. Iniciamos el recorrido por donde comenzó la historia de una de las pandemias más grandes de los últimos años: la ciudad china de Wuhan.

La historia comenzó en Wuhan

En todo un hito se transformó el Hospital de Emergencia Huoshenshan, levantado en 10 días, en una superficie cercana a los 50 mil m², en la localidad de Wuhan China, para atender a los pacientes afectados por COVID-19. El proyecto propiamente tal es de 33.940,76 m² y posee 1.000 camas.

El profesional Yu Di Hua, ingeniero jefe de la Compañía General de Contratación del Grupo China Construction Third Engineering Bureau (CCTEB) Co, LTD, quien expuso el pasado 10 de junio, en la Conferencia Internacional Online “Innovación Tecnológica en Construcción Industrializada Chile – China”, organizada por la CDT, detalló que el complejo “cuenta con dos edificios de salas de hospitalización y estación de oxígeno, junto con una sala de máquina de succión de presión negativa y estación de tratamiento de aguas residuales”.

Respecto del diseño, indicó que todo el hospital está organizado en forma de “L” de acuerdo a la topografía del terreno y las unidades médicas están dispuestas en forma de “espina de pescado”. Esto, profundizó el profesional, se refiere a “un diseño modular en donde cada espina corresponde a una unidad médica independiente. El personal médico y los pacientes se dividen en distintas áreas de actividades y rutas de tráfico para cumplir con los requisitos de diseño funcional del hospital”.

Una estructura modular de contenedores estándar de 3×6 metros, ensamblados en el sitio. Por su parte, las salas de equipamiento médico y las UCI, adoptan la forma estructural de combinación de marco y chapa laminada de acero.

Yu Di Hua indicó que “no hubo tiempo para hacer planos con anticipación. El 23 de enero, durante la noche terminamos la reunión de emergencia e inmediatamente en la mañana del 24, en terreno, teníamos una idea de cómo iba a hacer el hospital y en los 10 siguientes fuimos desarrollando el diseño, con turnos donde dormíamos muy poco”.

Cabe destacar que para el proyecto trabajaron 95 excavadoras, 33 topadoras, cinco rodillos y 160 camiones volquete, se reunieron 160 gerentes de obra y 240 trabajadores, y se formó un equipo de reserva de 2,000 trabajadores.

El seminario fue organizado por la Corporación de Desarrollo Tecnológico (CDT), de la Cámara Chilena de la Construcción (CChC), junto con el Consejo Chino para la Promoción del Comercio Internacional de la Provincia de Hubei (CCPIT – HUBEI), la Cámara de Comercio Internacional de la Provincia de Hubei en Chile y Asia Reps Chile.

Asimismo fue patrocinado por el Consejo de Construcción Industrializada (CCI) y CCTEB Co, LTD., junto con la colaboración de Axis Desarrollos Constructivos.

Más información: www.cscec3b.com.cn; www.cscec.com; www.cdt.cl

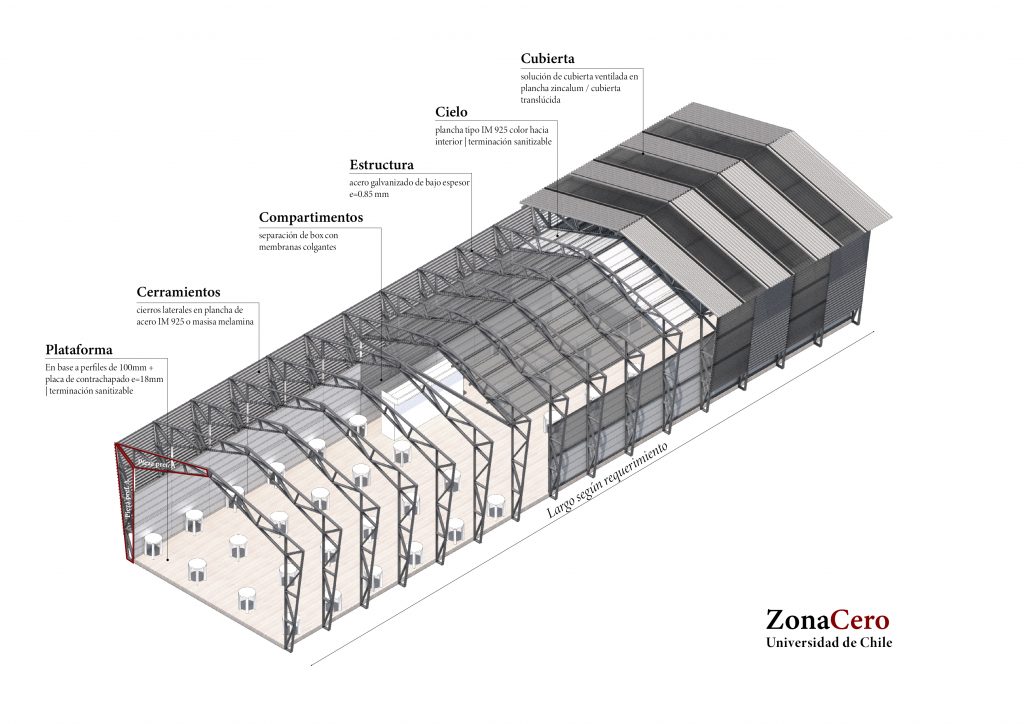

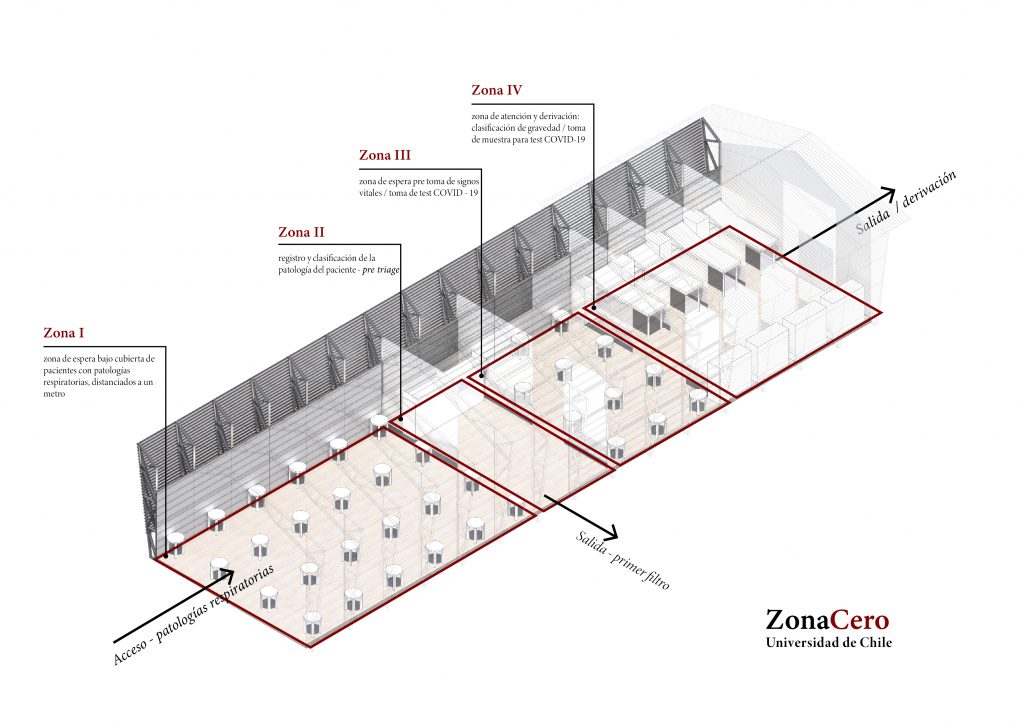

Proyecto ZonaCero

Ante el aumento de pacientes y el proyectado peak de la pandemia, la Facultad de Arquitectura y Urbanismo de la Universidad de Chile (FAU), construyó módulos auxiliares de bajo costo y rápido y fácil armado, pudiendo atender oportunamente a pacientes con síntomas de COVID-19 para su primera atención y diagnóstico. El primer prototipo se colocó en el exterior del Hospital Clínico de la Universidad de Chile.

La instalación está conformada por 8 cubículos, con posibilidad de extenderlo a 10, contando además con una sala de espera con capacidad para 16 personas, considerando la distancia social preventiva. 4.90 metros de ancho x 22.1 de largo son las dimensiones de la construcción modular.

“El proyecto ZonaCero, apuesta por un sistema prefabricado en base a una pieza que se repite y que permite distintas configuraciones, adaptándose a la complejidad y tamaño del recinto hospitalario, con materiales que estén disponibles en todo el territorio y posible de ser construido por industrias, pequeñas empresas o maestros de la construcción”, señala Francis Pfenniger, académico de la FAU y arquitecto del proyecto.

Para los diseños y construcción de los módulos se consideraron principios básicos como la condición de una planta liberada para distintas configuraciones, adaptación del largo del proyecto ante requerimientos dimensionales variables, bajo costo de la fabricación y la simplicidad de montaje, tecnología de fácil acceso en todas las regiones del país y sanitizable. Asimismo, el módulo busca asegurar la ventilación, resistencia a la lluvia, protección frente a escorrentías de aguas lluvias, la posibilidad de variación del aislamiento térmico según el requerimiento geográfico y la accesibilidad universal.

El proyecto logró canalizar donaciones de empresas privadas del área de la construcción, como el Instituto Chileno del Acero (ICHA), que aportaron cerca del 70% de los materiales. También colaboraron Tecpro y Volcán, quienes proporcionaron soluciones de piso antibacterial y aislantes, respectivamente. Gobantes con soluciones eléctricas; Sherwin-Williams, con pinturas antibacteriales; y la red de madera como CMPC, con placas de contrachapado y Arauco con aportes de las melaminas, entre otros.

Desde que Tecpro recibe la invitación para colaborar en el proyecto Zona Cero, “nuestro desafío fue realizar un piso en un tiempo acotado (instalación final de material en dos días como plazo máximo) y donde integramos una solución acorde a los requerimientos hospitalarios. Tomamos contacto con Atacama Lab, con el objetivo de agregarle valor adicional a la solución donde en conjunto incluimos nanopartículas de cobre Antibacterial Copper Armour, en la capa de exposición a tránsito”, señala Mauricio Febres, sub gerente del Área de Soluciones Industriales de Tecpro.

El proyecto ZonaCero, apuesta por un sistema prefabricado en base a una pieza que se repite y que permite distintas configuraciones, adaptándose a la complejidad y tamaño del recinto hospitalario, con materiales que estén disponibles en todo el territorio y posible de ser construido por industrias, pequeñas empresas o maestros de la construcción

Esta innovación propone un rol preponderante en la inocuidad y el cuidado de los pacientes con respecto a bajar la carga de transmisión viral y bacteriana en el recinto hospitalario. Desarrollada específicamente para este proyecto, se combinó un sistema impermeabilizante y flexible (Sistema Matacryl con terminación antibacteriana). “Logramos entregar una superficie de 110 m² sobre contrachapado de terciado estructural de 18 mm asegurándonos que no presente fisuras y agrietamientos en el futuro”, comenta Mauricio Febres de Tecpro.

Volcán, en tanto, incorporó su “barrera de humedad Typar VolcanWrap y el aislante térmico Aislanglass Rollo polipropileno blanco, para ser parte de esta solución de construcción industrializada, cuya velocidad de instalación y eficiencia productiva se alinean con las altas exigencias de la alerta sanitaria”, sostiene Ricardo Fernández, gerente técnico y desarrollo sostenible de Volcán.

Cabe destacar que los diseños y ajustes de esta propuesta fueron liberados públicamente para su reproducción en todos los recintos hospitalarios de Chile.

Más información: www.uchile.cl; www.proyectozonacero.cl; www.tecpro.cl/zonacero

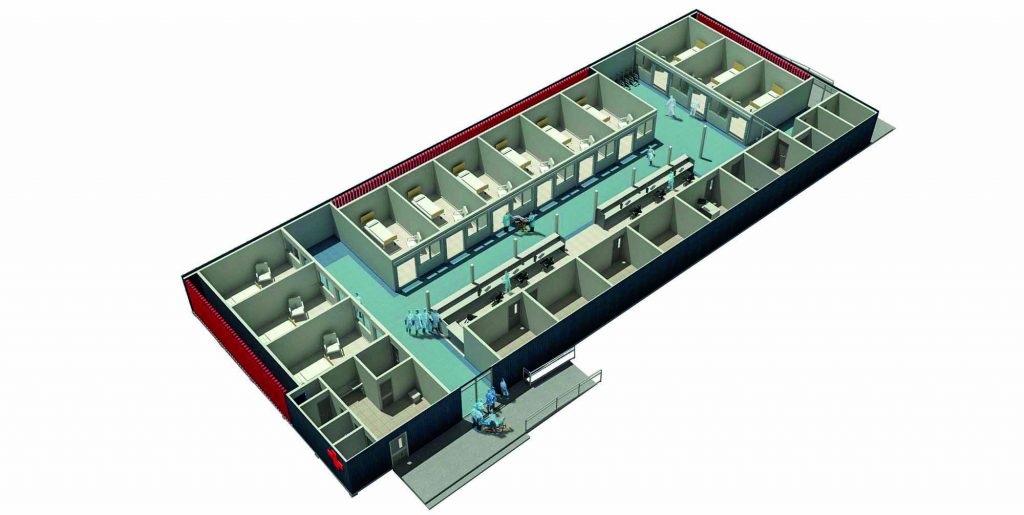

Hospitales modulares en acero

En Chile Tecno Fast ha ejecutado múltiples edificios modulares destinados a hospitales. “Entre los más importantes destaca el nuevo Hospital Psiquiátrico Dr. Philippe Pinel de Putaendo y el Hospital Transitorio El Salvador de Santiago. Además de este centro de oftalmología, el espacio está equipado con box de consultas y de kinesiología, laboratorio y morgue. En este sentido, no existen restricciones a los espacios proporcionados, siendo equivalentes a una construcción tradicional al contar con un buen nivel de aislación térmica y acústica, además de sistemas de purificación y acondicionamiento de aire. Nuevamente, aquí se destacó por el rápido proceso de instalación y puesta en operación”, comenta Mario Yáñez.

La empresa fabrica unidades modulares de acero con revestimientos resistentes a la humedad y con características de resistencia a hongos y otros patógenos. Entre estos revestimientos destacan las planchas de yeso cartón y el fibrosilicato, “plancha de alta resistencia al calor, por lo cual se logra mucha resistencia al fuego. Además, en conjunto con empresas colaboradoras, hemos incorporado revestimientos de cobre y partículas nanométricas de cobre para mejorar la resistencia de los muros y pisos a la acción de virus y bacterias”, comenta el gerente técnico de Tecno Fast.

En el interior de los muros de los módulos se usa una aislación térmica en base a lana mineral o lana de vidrio incombustible y libre de gases combustibles. Esto asegura un comportamiento que excede lo exigido por la normativa nacional.

Los pisos son del tipo vinílico sanitario de fácil sanitización. En los últimos casos, los módulos están provistos de sistemas de circulación de aire extrafiltrado, de modo de evacuar los virus suspendidos en el aire interior de los recintos para prevenir el contagio y la difusión del COVID-19.

Por lo general, la construcción modular es mucho más liviana que los edificios de hormigón, por lo que los esfuerzos sísmicos a los cuales se somete son menores también; y los componentes estructurales tienen alta ductilidad. “Proporcionamos edificios de dos y tres pisos, con alta resistencia al fuego y sismos. Las uniones en general son todas placas y pernos, lo que facilita la instalación y desinstalación posterior. Todas estas uniones son selladas y de fácil inspección”, complementa Mario Yáñez de Tecno Fast.

Normalmente los edificios modulares tienen una altura interior de 2,44 metros, pero en el caso de clínicas y hospitales la empresa logra hasta 2,70 metros. El ancho de las unidades modulares puede ser de 2,50, 3,00 y 3,53 m, mientras que la longitud varía entre 9 y 14 m. Esto, según las condiciones del proyecto y las recomendaciones que el equipo de arquitectos expertos hace al cliente final.

Más información: www.tecnofast.cl

Módulos en madera industrializada

El Centro UC de Innovación en Madera – Corma (CIM UC-Corma), desarrolló módulos de madera de rápida instalación, que cumplirían con los requerimientos normativos para el diseño de instalaciones de Unidad de Tratamiento Intermedio (UTI).

El resultado fue un prototipo que corresponde a todo el edificio para tratamiento de pacientes, con capacidad para 12 camas. Este módulo planta, armado sobre la base de paneles de madera industrializados, mide 15 metros de ancho y 39,5 metros de largo y está pensado para ser instalado en una superficie relativamente plana, como un estacionamiento o multicancha.

Tiene la ventaja, además, que se le pueden adicionar nuevos módulos para aumentar la capacidad de camas, pudiendo compartir sistemas de respaldo eléctrico y sanitario. “En un escenario ideal, desde que el módulo sale de la fábrica hasta que ya se puede habitar, debieran transcurrir entre dos a tres semanas”, afirma el subdirector de transferencia CIM UC-Corma, Felipe Victorero.

Para fabricar estos paneles, se utilizará pino preservado, con calidad estructural certificada y características adecuadas para su uso en edificios de salud. Incorporan tabiquerías divisorias entre cubículos (unidad del paciente) y los tabiques frontales, permitiendo la visión clara desde el control de monitoreo hacia el paciente.

Gracias a este diseño, y con el uso de pernos y conectores metálicos, se otorga una instalación rápida en terreno. Este sistema ha sido utilizado en proyectos de CIM UC-Corma, como por ejemplo la Torre Experimental Peñuelas y Barrios Ecosustentables.

Cumplen con la normativa de construcción de resistencia al fuego, considerando muros perimetrales (F60) y techumbres (F30). Asimismo, cumplen con la normativa térmica, permitiendo que puedan ser instalados en cualquier zona del país.

Más información: www.madera.uc.cl

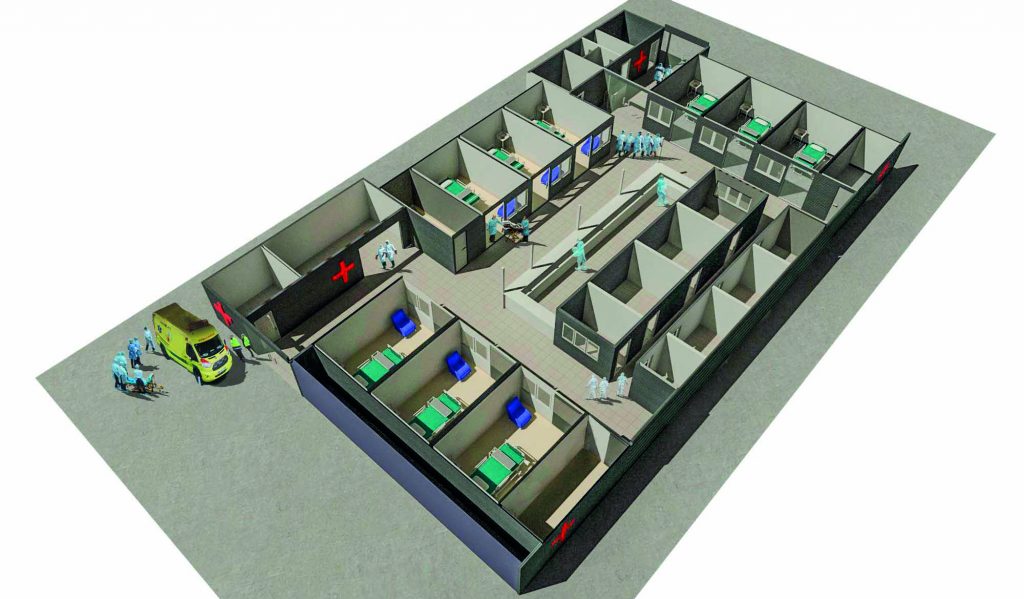

Hospitales de campaña

A fines de marzo 2020 Chile otorgó un contrato a la empresa canadiense Weatherhaven para cinco hospitales de campaña de 100 camas, aumentando la capacidad de 500 camas adicionales a la Red Integrada de Salud. De ellos, uno está implementado en el hospital Sótero del Río y otro en el Hospital Modular Barros Luco Trudeau. En regiones se han instalado uno en Limache, uno en Concepción y el quinto en La Serena.

La canadiense abasteció los hospitales de campaña llave en mano con salas de aislamiento. Incluyen todas las funciones clave del hospital, incluidas las salas de aislamiento, las dependencias del personal y la capacidad de transporte aéreo.

Se trata de una construcción modular y escalable, en base a domos, que se pueden interconectar en plataformas de piso elevado con acabado de piso de grado hospitalario.

Estos hospitales de campaña incluyen salas de UCI y médicas de 10 camas, oficinas de personal, pasillos centrales, abluciones de pacientes y personal, plantas de tratamiento de agua dulce y aguas residuales, instalaciones de generación de energía y mobiliario médico básico, entre otros equipos.

Más información: www.minsal.cl; www.weatherhaven.com

Proyecto CURA

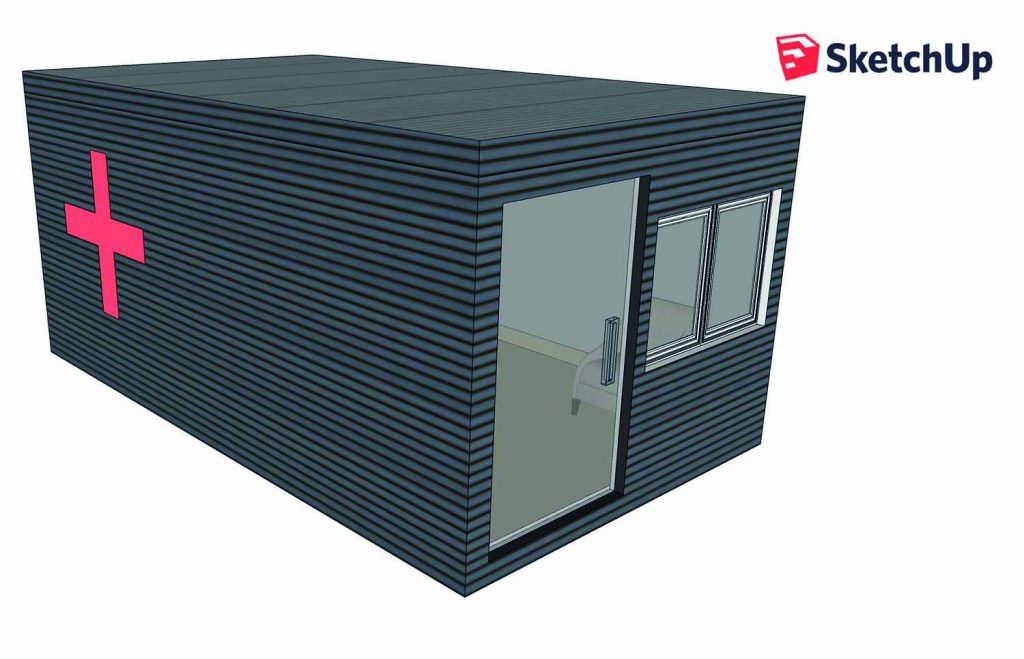

A medida que la pandemia de COVID-19 se extiende, el primer prototipo mundial de un proyecto de código abierto cuyo objetivo es crear unidades móviles de cuidados intensivos dentro de contenedores marítimos se construyó e instaló en un hospital en Turín, Italia.

El sistema CURA (acrónimo de “Unidades Conectadas para Alimento Respiratorio” o “Unidades Conectadas para Enfermedades Respiratorias”) se propone como una solución rápida para incrementar la oferta de servicios de emergencia, de manera de apoyar a los establecimientos de salud. CURA es rápido de instalar y seguro como una sala de aislamiento, gracias a un sistema de biocontención de presión negativa. El primer módulo CURA comenzó acoger pacientes a partir del 19 de abril de 2020 en el hospital temporal instalado en Turín, una de las regiones más afectadas por la pandemia.

Fue diseñado y construido en cuatro semanas y es el resultado del trabajo conjunto de un grupo internacional, entre otros, los arquitectos de Carlo Ratti Associati con Italo Rota, los ingenieros de Jacobs, la empresa de tecnología sanitaria Philips que suministró los equipos médicos.

Cada unidad CURA está alojada dentro de un contenedor intermodal de unos 6 metros de largo y está equipada con un sistema de biocontención (un extractor crea presión negativa en la habitación, según estándar para AIIR (Airborne Infection Isolation Rooms). Dos ventanas en lados opuestos del contenedor permiten a los médicos poder monitorear el estado de todos los pacientes en cualquier momento, tanto dentro como fuera de la unidad CURA. Cada unidad funciona de forma autónoma y se puede transportar rápidamente, adaptándose a las necesidades del destino.

El contenedor está equipado con el equipo médico necesario para alojar a dos pacientes con coronavirus, incluidos ventiladores pulmonares, transportadores de fluidos intravenosos y bombas de jeringa. La unidad es accesible a través de un pasillo inflable que también puede servir como vestuario. En otros contextos, el corredor inflable podría usarse para conectar múltiples contenedores CURA, creando configuraciones modulares, cerca de un hospital o como estructuras independientes.

Más información: www.curapods.org

Hospitales en Brasil

Entre las nuevas propuestas para ayudar en el contexto de crisis sanitaria, la filial brasileña de E2E, Tecverde Engenharia, ha levantado hospitales con gran rapidez de instalación. Hasta el momento se han construido cinco hospitales definitivos para cinco ciudades diferentes del país en las regiones Sur, Sudeste y Norte del país.

“Cada hospital fue un proyecto específico y destinado a ser utilizado en esa región, con áreas construidas entre 847 m² y 1500 m² cada una”, detalla a BiT Felipe Basso, gerente de Operaciones en Tecverde Engenharia, filial de E2E en Brasil.

Tomando como ejemplo el Hospital M’Boi Mirim en la ciudad de São Paulo, se entregó en 33 días y este tiempo se refiere a todo el período desde el cierre del contrato, proyectos, planificación, producción, montaje y entrega del hospital.

La producción de los módulos duró 12 días, se dividió entre dos empresas, Brasil ao Cubo se encargó de la estructura metálica y montaje y Tecverde Engenharia de la producción de los muros y ejecución de los siguientes pasos en la fábrica, donde se llevaron a cabo 10 procesos de industrialización: Montaje de muros, ejecución de gases hospitalarios, instalaciones eléctricas e hidráulicas, revestimiento de yeso, pinturas, revestimientos cerámicos para pisos y paredes e instalación de vajillas y metales como grifería, registros, mezcladores y acabados.

El montaje y acabado en obra tomó alrededor de 15 días y como estos pasos se realizaron en paralelo, el tiempo total de trabajo fue de 33 días, siendo entregado 7 días antes del plazo del contrato. Alrededor de 160 empleados participaron en todo el proceso de diseño, producción y montaje.

“Nuestros paneles constan de dos capas de OSB, una a cada lado del marco, una capa exterior de losa cementosa y dos capas interiores de yeso para cumplir con el tiempo de resistencia al fuego requerido de 60 minutos (clase de resistencia al fuego para unidades hasta 10 m de altura en la norma brasileña). El marco utilizado para los hospitales tenía cantidades de 38×90 mm espaciadas cada 60 cm”, destaca Felipe Basso.

En cuanto a la estructura metálica, se utilizaron perfiles metálicos de sección “I” de 15 cm de alto y 6 mm de espesor. Para la cubierta se utilizaron isopaneles de PUR de 25 mm y revestimiento metálico, que proporciona un óptimo comportamiento térmico y acústico, además de las dos capas internas de yeso, en paredes y techo.

Además, la capa de aire entre los pisos y la placa maestra de 40 mm utilizada en los pisos, complementaron el concepto utilizado para el desempeño de las estructuras.

Para estos proyectos, de acuerdo con el sustrato local de cada región, fue posible utilizar una fundación poco profunda, del tipo radier en concreto con estacas adicionales en algunas regiones. Estas cimentaciones tienen anclajes metálicos incrustados en su estructura y expuestos para que puedan recibir y soportar los módulos.

Cada módulo tiene entre 6 y 8 puntos de apoyo, estos tienen unos 20 cm de altura, manteniendo un espacio vacío de al menos 20 cm entre la cimentación y la estructura del primer piso del edificio. Esto permite que todas las instalaciones sanitarias y de refrigeración de la planta baja pasen por este espacio. Entre la planta baja y el segundo piso, hay una separación de 40 cm en la estructura, lo que permite acomodar todo el suministro de energía, gases hospitalarios, agua, vacío, refrigeración, instalaciones de prevención y extinción de incendios, lógica, datos y otras instalaciones.

Para el montaje, se utilizan grúas viales de capacidad media (entre 200 y 300 tfm), ensamblando toda la estructura desde la misma posición de montaje, esto ocurre porque los terrenos del hospital son áreas densamente pobladas, no permitiendo el libre movimiento de estas máquinas.

La unión entre módulos se realiza de forma atornillada y asociada a soldadura, cada soporte de módulo tiene 3 tornillos estructurales y entre 6 y 8 soportes. Además de esta conexión por tornillo, se realizan soldaduras estructurales en las posiciones y longitudes especificadas en el proyecto.

Más información: www.e2echile.com; www.tecverde.com.br

Hospitales modulares Tahpi

TAHPI es un reconocido especialista internacional en planificación, diseño y prefabricación modular de establecimientos de salud. Ha producido una serie de diseños modulares de hospitales de cuarentena de código abierto en respuesta al coronavirus.

Los 5 modelos de diseño liberados cumplen con los principios de Control y Aislamiento de Infecciones según iHFG (International Health Facility Guidelines Part D) o Directrices para establecimientos de salud internacionales Parte D.

Los diferentes modelos deben adaptarse a las circunstancias de los distintos países. Estas instalaciones están diseñadas para la prefabricación convencional o modular por cualquier medio disponible.

Se pueden colocar en áreas de estacionamiento cerca de los hospitales existentes y luego, después de la pandemia, reubicar un módulo a la vez en una ubicación nueva y permanente para actuar como hospitales comunitarios permanentes

Más información: www.tahpi.net