En tiempos donde el distanciamiento social es regla y en los que se requiere mayor control de los procesos constructivos, la industrialización se presenta como una alternativa concreta para el futuro de la construcción. ¿Qué caminos tomar? ¿Cuál es el panorama en Chile? Son las preguntas que hoy se están resolviendo.

Alejandro Pavez V.

Editor BiT

El contexto sanitario que vive el país ha impactado sustancialmente a nuestra industria. Diversos protocolos de seguridad y prevención se han desplegado para poder volver a las obras cuando la autoridad sanitaria así lo disponga. Y, en el caso de aquellas que están en operación, se ha generado un cambio de cultura interno que ha invitado a apegarse fielmente a estas medidas. En el intertanto, se barajan diversas alternativas para que este regreso no sea tan traumático. Muchas empresas ya han fortalecido sus procesos de transformación digital, por ejemplo; otras, se han visto obligadas a introducirse rápidamente en ese mundo, con mayor o menor éxito.

Del mismo modo, se despliegan otras soluciones para hacer frente a viejas y conocidas preocupaciones: la logística, la cadena de suministros, el acopio de material, la productividad y la eficiencia. Claro, estos son temas que siempre han interesado al sector, pero que hoy han tomado mucha más relevancia.

En tiempos donde el distanciamiento social obliga y donde se requiere tener un mayor control de los diversos procesos, sobre todo por el bienestar de los colaboradores, la industrialización comenzaría a ganar terreno. Y así lo vislumbra McKinsey & Company en su artículo “Cómo la construcción puede emerger más fuerte después del coronavirus”. Y es que, a un largo plazo, la consultora proyecta un fuerte aumento de la construcción fuera del sitio, un incremento de procesos industrializados. “Construir en entornos controlados tiene aún más sentido en un mundo que requiere una gestión estrecha del movimiento y la interacción de la fuerza laboral. Tal justificación fortalece aún más el caso de la construcción fuera del sitio, más allá de los beneficios de calidad y velocidad existentes. De hecho, esperamos ver a los contratistas empujar gradualmente la fabricación fuera del sitio y los fabricantes amplíen su gama de subconjuntos prefabricados”, concluye el artículo.

¿Cómo se vislumbra el panorama en Chile? En un sector que se reconoce más o menos conservador y cuyos procesos tienen aún una robusta raíz artesanal, pareciera ser que se distinguen ciertas luces de desarrollo. Cada vez son más los proyectos que están sumando procesos y soluciones industrializadas en su construcción. Hay un campo más grande de datos y experiencia que dan testimonio de las ventajas que ofrecería este nuevo paradigma de la construcción. ¿Cuáles son los desafíos hoy? ¿Cómo implementar esta alternativa en obra y cuáles son los beneficios que presentaría en el contexto que estamos viviendo? Son algunas de las preguntas que el sector se está respondiendo hoy.

BiT consultó a los principales actores relacionados con este tema y que se agrupan en el Consejo de Construcción Industrializada, CCI, para dialogar en torno a la industrialización y su futuro en el sector. Una idea es clara: Hoy, más que ayer, es una alternativa cada vez más concreta. Una solución en pleno desarrollo.

Ventajas

Regresar a una relativa normalidad es la esperanza de muchos y el cuándo será, es la pregunta de otros tantos. Lo cierto es que las dinámicas a las que estábamos acostumbrados han cambiado y probablemente se mantengan así por mucho tiempo. En esa línea, para Francisca Cruz, presidenta CCI y gerente general EI Edificaciones, “esta pandemia ha dejado de manifiesto que la construcción industrializada no es solo una tendencia sino una necesidad imperiosa en nuestro rubro para hacer frente a los desafíos del futuro. Con esta, logramos estandarizar procesos y otorgar un mayor nivel de certeza a los procesos constructivos. Sin duda, un rubro más industrializado, disminuiría el nivel de exposición de los trabajadores de la construcción a contagios, ya que, entre otros, promueve la prefabricación, la cual permite trasladar la mayor cantidad de partidas desde una obra a una fábrica, que es un ambiente más controlado para el personal”.

El cómo se desarrollarán los procesos en obra pospandemia, es un tema que hoy preocupa a la industria. Y es que, como ya se esbozó antes, probablemente se tengan que ajustar los tiempos y plazos a la luz de lo que indiquen los nuevos protocolos para salvaguardar la salud de los trabajadores. ¿Cómo la industrialización puede colaborar en esta materia? Para Ricardo Fernández, gerente técnico y desarrollo sostenible de Volcán, y Director del CCI, “la pandemia requerirá volver a una nueva normalidad, con una nueva forma de trabajar y cambiarán los espacios en oficinas y viviendas, se requerirá hacer adaptaciones de espacios en forma acelerada, disminuyendo los impactos a los usuarios. Los tiempos de construcción en obras tradicionales se tornarán mucho mayores, por la disminución de densidad de trabajadores y flexibilidad horaria. Para mejorar la productividad, debe haber una integración temprana de las especialidades y diseñar con los proveedores de soluciones constructivas industrializadas, para optimizar los tiempos de montaje y asegurar la buena calidad al término del proyecto y durante la operación de la edificación”.

Dentro de la planificación del retorno seguro de los trabajadores a las obras, incorporar el factor industrialización de los procesos constructivos, seria clave para recuperar la productividad y una gran oportunidad para acelerar la transformación de la industria. “Esto debido a las ventajas técnicas y constructivas que entregan, que se resumen en un número reducido de mano de obra, eficiencia de los materiales y disminución de costos y plazo de construcción. Por otra parte, es importante mencionar, que las industrias en las que se realizan estos elementos prefabricados, cuentan con alta tecnología que necesita una baja dotación de personal, donde gracias a la automatización de los procesos de fabricación o la estandarización y la alta capacidad productiva, pueden responder a la demanda que se genere. De esta forma se trasladan los trabajos de obra a una planta y se disminuyen los riesgos”, añade Tatiana Martínez, gerente general de Hormipret y Directora del CCI.

Como se ha visto, pareciera ser que la incorporación de la industrialización en el sector colaboraría con la reducción de los plazos de construcción de diversos proyectos, particularmente de aquellos que hoy son críticos, como hospitales, residencias sanitarias y centros de atención médica. Así lo cree Diego Mellado, gerente general de Tensocret quien añade que “la incorporación de estos sistemas permiten afrontar de la mejor manera, una vez superada la crisis y sus cuarentenas, un nuevo escenario de la construcción en donde el distanciamiento social, la optimización de mano de obra, la reducción de plazos y disminución de faenas in situ serán fundamentales para no caer en nuevas olas de contagio”.

La necesidad de adoptar nuevos protocolos sanitarios en el contexto del COVID-19 presenta a su vez una oportunidad para la construcción, integrando los protocolos de prevención de contagios con protocolos de gestión de producción que incorporen procesos de construcción industrializados que permitan una construcción más segura, productiva y sustentable. Así lo cree Luis Fernando Alarcón, Director del Centro Interdisciplinario para la Productividad y Construcción Sustentable, CIPYCS, quien propone investigar el uso de métodos de planificación y control de producción basados en la localización, para gestionar procesos que garanticen cumplir protocolos sanitarios y hacer más sustentables y eficientes los procesos.

“La prefabricación y modularización de componentes puede mover paulatinamente el trabajo hacia ambientes más controlados y el uso de tecnologías de información puede facilitar el trabajo remoto y la distancia del personal. La Ingeniería de Resiliencia permite reaccionar con rapidez ante situaciones cambiantes y así incrementar la seguridad del trabajo. La investigación propuesta busca integrar estas tecnologías, desarrollar y validar protocolos de producción y protección del COVID-19 que permitan una construcción más productiva, sustentable y segura. Este proyecto está actualmente en evaluación en el concurso especial convocado por ANID para proyectos asociados al COVID-19; sin embargo, debería poder realizarse alternativamente con el apoyo de empresas que busquen colaborar para alcanzar los objetivos propuestos”, comenta el Director de CIPYCS.

Realidad

La construcción industrializada en Chile toma fuerza paulatinamente. A las experiencias aisladas de prefabricación, construcción robotizada y generación de otras soluciones industrializadas, hoy se ve una voluntad de apostar por estas materias en el sector. La creación del Consejo de Construcción Industrializada, que agrupa y articula a diversos actores en esta materia, es muestra de ello. “Tenemos una oportunidad única de fortalecer nuevas formas de producción, y un cambio de paradigma en el retorno a la nueva normalidad. Desde el CCI hemos analizado con mucha atención el futuro de la industria y las oportunidades de innovación que esta crisis ofrece. Existe la necesidad de mantener la continuidad operacional con estándares de sustentabilidad, seguridad y salud de los trabajadores. En este sentido, la industrialización ofrece una alternativa muy interesante que favorece la entrega acelerada de partidas, el distanciamiento social y seguridad, además de ayudar a tener mayor resiliencia en las cadenas de suministro”, comenta Katherine Martínez, secretaria ejecutiva del CCI.

Existe una necesidad de mantener la continuidad operacional con estándares de sustentabilidad, seguridad y salud de los trabajadores

La industrialización ofrece una alternativa muy interesante, explican los expertos, pues favorecería la entrega acelerada de partidas, el distanciamiento social y la seguridad.

Pese a ello, pareciera ser que hay mucho trecho por recorrer, si nos queremos comparar con otras industrias y países más avanzados en estos temas. “Tenemos un rezago frente a países más desarrollados. Aunque no existe razón fundada, sino más bien una consecuencia de la evolución, la construcción industrializada aumenta a medida que aumenta el desarrollo del país; es decir, mayor ingreso per cápita es igual a mayor industrialización”, establece Sebastián Fourcade, director de Fourcade & Co Ltda. y Director del CCI, agregando que, de todas maneras, en los últimos años ha existido un gran apetito de los diferentes actores por entender mejor este tema. “Creo que eso va a impulsar su desarrollo. Para lograr un despegue definitivo en el país debe resolverse mejor información, eliminar paradigmas, fomentar, regulaciones y educación y capacitación en los centros de estudio”, puntualiza.

Respecto de ello, “la urgencia de asumir la prefabricación e industrialización de la construcción en Chile hoy ya no es un tema de convicciones o de ‘ideologías’, es una necesidad”, argumenta el arquitecto y académico de la Facultad de Arquitectura y Urbanismo de la Universidad de Chile y Director del CCI, Francis Pfenniger.

Tal como ya lo decíamos, los temas que venían preocupando a la Construcción hoy se han hecho mucho más urgentes. El mejoramiento de la productividad, junto con el bienestar de los trabajadores son, en este escenario sanitario, los principales focos de acción. “Hoy más que nunca tenemos escasez de recursos, baja inversión y capacidad productiva de alto estándar que se encuentra ociosa. Dada la actual crisis, lo habitual es que una vez superada, el elástico de la economía actúe e intente recuperar la mayor parte de lo perdido”, indica Marcos Brito, gerente de Construye2025 y Director del CCI.

Pero, ¿qué significa esto? Para el ejecutivo, básicamente tiene que ver con ejecutar inversiones de infraestructura en el menor tiempo posible. Esto, “para cerrar el 2020 con la menos pérdida posible o bien del punto de equilibrio hacia arriba. Para hacer esto posible, necesitaremos ser lo más eficientes que se pueda, minimizando pérdidas de recursos, eliminando tiempos no productivos de mano de obra y maquinaria y buscando soluciones constructivas con un alto grado de industrialización, para así maximizar también la calidad de las entregas”, arguye Brito.

Entonces, ¿cómo debiera ser la construcción pospandemia y qué elementos se deberían incorporar de manera urgente? La productividad y la eficiencia en toda la cadena de valor parecen ser la respuesta precisa. “Necesitaremos lograr un aumento sustancial en cuanto a la productividad habitual del sector, estancada ya por 25 años. Esto es, lograr producir en el segundo semestre, en la medida de lo posible, todo lo que no se alcanzó a producir durante el primero, para así cerrar el año sin pérdidas económicas, y también muy importante, sin pérdidas de personal capacitado. Esta pandemia nos ha hecho aprender lecciones muy importantes sobre la volatilidad de nuestras vidas y los negocios, para ello, la tecnología es un gran aliado. La construcción, sin duda, debe transitar hacia la cuarta revolución industrial, incorporar tecnologías de información en la gestión, diseño de proyectos, revisión de obras, control de planificación, inventarios, y un largo etcétera”, comenta Marcos Brito.

Para Juan Carlos León, gerente general CDT y Director del CCI, la clave está en centrar el foco en toda la cadena de valor de la construcción, promoviendo la eficiencia, calidad y seguridad de las obras de construcción, a partir de las oportunidades que se abren al incluir los conceptos de la industrialización en los proyectos. “Hoy más que nunca la industria de la construcción debe hacer un salto significativo en la manera de diseñar, coordinar recursos, materiales y empresas, planificar y construir, actividades que siguen siendo en la actualidad las mismas que hace 40 años. Hoy la construcción dejó de ser un sector no transable, por lo que la competencia de empresas y talentos es a nivel mundial”, concluye.

Factor de transformación

En estas materias, todos los expertos coinciden que la pandemia, ha sido el principal factor de transformación de la industria y resulta clave tener la claridad en cómo abordar estos cambios. Una oportunidad que hay que tomarla muy seriamente. “Estamos en un escenario y momento muy favorable para esta transformación de la industria de la construcción, para lograr avances y salir de los últimos lugares en productividad e incorporación de TI de todas las industrias. Sin duda, este ha sido un proceso mundial y los países más desarrollados han logrado éxitos y avances relevantes cuando han formado estas organizaciones que reúnen a todos los actores y las entidades públicas”, comenta Enrique Loeser, gerente general de Axis Desarrollos Constructivos y Director del CCI.

“Efectivamente la pandemia nos ha obligado a reorganizarnos y pensar las cosas diferente”, indica Sebastián Fourcade, agregando que “en la construcción tradicional existe mucha confluencia de gente y las actividades y problemas se resuelven en el tiempo que ocurren, con la concurrencia de todos los equipos. La construcción industrializada se organiza y coordina antes buscando cómo evitar los problemas y resolver las actividades previamente, esto permite más fácilmente integrar variantes como el aislamiento y/o trabajos secuenciados sin aglomeraciones”.

Y para ello, parece ser fundamental “lograr que las entidades públicas con las que existe relación, principalmente el MOP, Serviu y Minsal, modernicen sus reglamentos y especificaciones técnicas para permitir la incorporación de productos, procesos y sistemas constructivos prefabricados y/o industrializados”, suma Enrique Loeser.

En esta línea, para Erwin Navarrete, Jefe de la División Técnica del Ministerio de Vivienda y Urbanismo, este proceso “se está llevando responsablemente, integrando a los actores relevantes, de manera que se detecten conjuntamente las brechas que existen, para que así, esta nueva forma de construir refleje la práctica nacional en todo su espectro. Sumado a lo anterior, existe un gran convencimiento en los sectores público, privado y la academia, sobre que vamos por buen camino al enfocar nuestros esfuerzos en avanzar en la industrialización; esto es de vital relevancia porque este interés y convicción nos va permitir avanzar con mayor fluidez en la articulación y desarrollo del sector de la construcción”.

Ejemplos

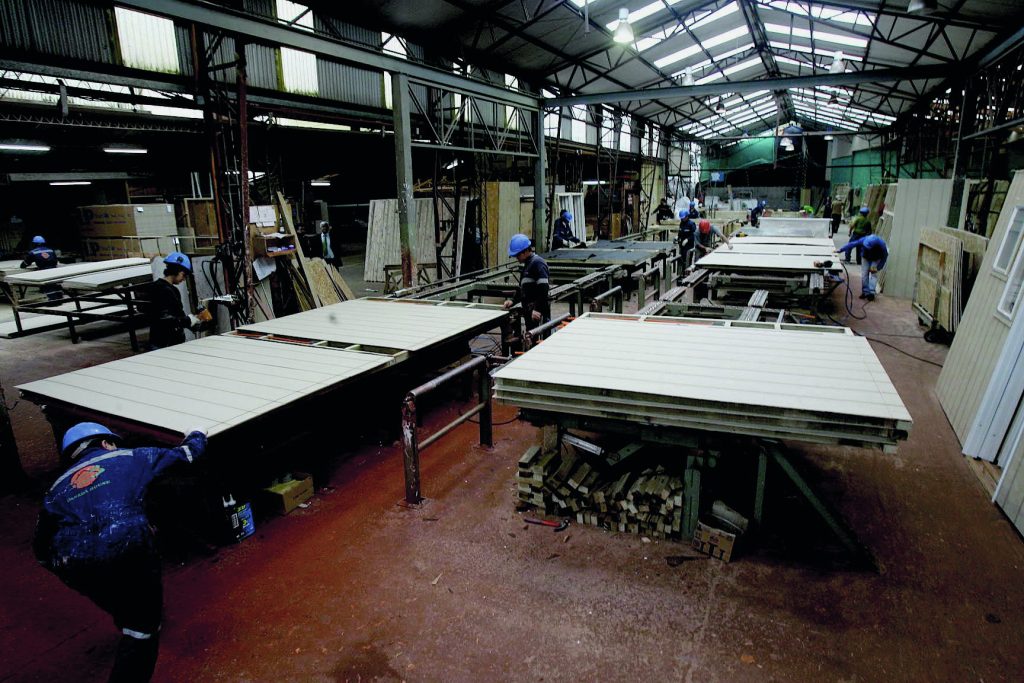

Las experiencias de construcción industrializada se multiplican en el país, a continuación mostraremos algunas que se encuentran en pleno desarrollo, durante este contexto de pandemia. El objetivo es conocer, desde sus protagonistas, los alcances que están experimentando.

Construcción Robotizada

La empresa de construcción robotizada Baumax está desarrollando diversos proyectos a lo largo del país. Uno de ellos, se emplaza en Rancagua e inició en marzo pasado, cuando comenzaba la pandemia. Es un proyecto de 180 departamentos DS19 distribuidos en 11 torres de 3, 4 y 5 pisos, cuyo plazo para ejecución de obra gruesa en tradicional estaba estimado en 5,8 meses; sin embargo, con su sistema lo han programado para 3,7 meses. “Esto es casi un 35% menos de tiempo en obra gruesa. Al 10 de junio contábamos con un 66% de los edificios montados con una desviación respecto del programa de solo el 2%, estimando el fin del montaje para fines de junio, solo 1 semana desfasada del programa inicial”, explica Sebastián Luders, gerente de Área técnica de Baumax, agregando que “en este caso trabajamos con 2 equipos de 4 montajistas, más un coordinador, un prevencionista de riesgos y un ITO, lo cual reduce significativamente los contactos en obra y, por ende, los riesgos de contagio. Esto, nos ha permitido seguir avanzando al ritmo proyectado sin alterar el programa. Montando peaks de 1.800 m2/semana de elemento y manteniendo el promedio estable de acuerdo a programa. En esta obra incorporamos por primera vez la aislación térmica directamente en los muros, una innovación que venimos desarrollando desde octubre del año pasado y hoy tenemos el primer edificio levantado con la solución incorporada”.

En Talca, Baumax desarrolla un proyecto similar al de Rancagua. Se trata de 11 torres de 5 pisos, programadas para ser montadas en 7,5 meses. Acá, han trabajado solo con una grúa y un equipo de 4 montajistas, más un coordinador, un prevencionista y un ITO. En promedio se han montado 1.100 m2 de elementos a la semana.

Industrialización en madera

“El próximo año deberemos recuperar el tiempo perdido y la industrialización en madera es fundamental. En estos momentos, nos estamos preparando para lo que se va a venir, porque se va a necesitar más industrialización y que como país apuntemos a disminuir este déficit de 450.000 viviendas en Chile, que se puede recuperar con un trabajo colaborativo de todas las entidades, incluyendo las financieras”, explica Felipe Montes, gerente general de E2E, quien presenta dos proyectos industrializados en madera.

El primero es el proyecto Casablanca, de Gestión Urbana y constructora Convissa, que consta de 394 viviendas pareadas, con un plazo de desarrollo de proyecto entre julio de 2019 y enero de 2020. Desde el inicio, dos industrializadores trabajaron juntos: Baumax en el primer piso en hormigón armado prefabricado y E2E en la solución industrializada con estructura de madera para el segundo piso. Con un promedio de ocho pareos por semana con un equipo de seis personas.

El otro proyecto, es Horizonte del Pacífico, se trata de 5 edificios de cuatro pisos. Su producción en la planta comenzó en diciembre de 2019. Se instalaron un promedio de ocho paneles por día, con una inversión de 50 minutos por panel vertical y de 30 minutos por panel horizontal en una serie de edificios de cuatro pisos.

Viviendas industrializadas

“Durante la emergencia por COVID-19, junto al MINVU, el SERVIU y cada Municipalidad local, hemos acelerado la entrega de conjuntos habitacionales en varias comunas, lo que viene a descomprimir en parte el hacinamiento de miles de personas. La entrega expedita de proyectos y la continuidad operacional, va de la mano con la seguridad de los trabajadores y colaboradores, para cuyo cuidado respetamos estrictamente el protocolo sanitario elaborado por la Cámara Chilena de la Construcción, a raíz de la pandemia”, comenta José Miguel Martabid, gerente general de Canadá House.

Los proyectos desarrollados por esta empresa buscan presentar altos estándares de calidad en las piezas que darán forma en el armado estructural de cada panel. En ese sentido, explican, la calidad de la madera resulta fundamental, tanto por su función estructural, como por la durabilidad de sus terminaciones, componentes térmicos y resistencia al fuego. “Con el fin de facilitar la mantención de ductos de agua potable, en Canadá House contamos con tubos de polipropileno termofusionado; concentrando además en 2 o 3 muros todas las instalaciones de las redes y minimizando así las interferencias. El manual de fabricación define las características de cada elemento interior y exterior, tipos de aislación térmica y acústica, puertas, ventanas, instalaciones, revestimientos, etcétera; además de las instrucciones de armado, mediante un kit para instalación expedita. Para disminuir problemas en faenas u obras, los paneles llevan las ventanas instaladas. Para esto se trabaja en forma vertical y se cuenta con una rampa especial que facilita la carga en los camiones”, explica José Miguel Martabid.

Un solo camión sería capaz de transportar 10 viviendas y realizar el montaje de paneles de muros de primer piso en aproximadamente 4 horas.

Hospital de Quillota-Petorca

Otra solución industrializada es la que se ejecutó en el Hospital Quillota-Petorca, un proyecto de 16 mil m2, cuyas losas fueron suministradas por Hormipret, empleando dos de sus productos: AlveoLosa® y PreLosa®. “Este último brindó solución al encuentro losa–capiteles, al no requerir necesariamente una ménsula de apoyo, generándose su unión, por medio de estribos de enlace. Este prefabricado, posee características técnicas importantes para la solución de los entrepisos industrializados pudiendo aportar, además, aislación térmica y acústica”, explica Tatiana Martínez, gerente general de Hormipret.

Se realizaron entregas de entre 1.200 m² y 1.350 m² por semana, realizando traslados y montajes en horario nocturno. “Esto permitió y favoreció que toda actividad o faena posterior a la instalación de nuestros prefabricados (enfierradura, instalaciones y hormigonado, entre otros) no se viese afectada, generando avances más significativos para la constructora. Para esto fue fundamental la coordinación entre Hormipret y los profesionales del proyecto”, añade la ejecutiva. Todas las losas de Hormipret fueron fabricadas en anchos estándar de 0,60 m, lo que habría reducido considerablemente el peso del prefabricado, facilitando el uso de las mismas grúas torres del proyecto, sin tener considerar otras externas.