Experto explicó en detalle cómo un refuerzo de acero puede brindar características extraordinarias al hormigón.

Fuente: La Cuarta

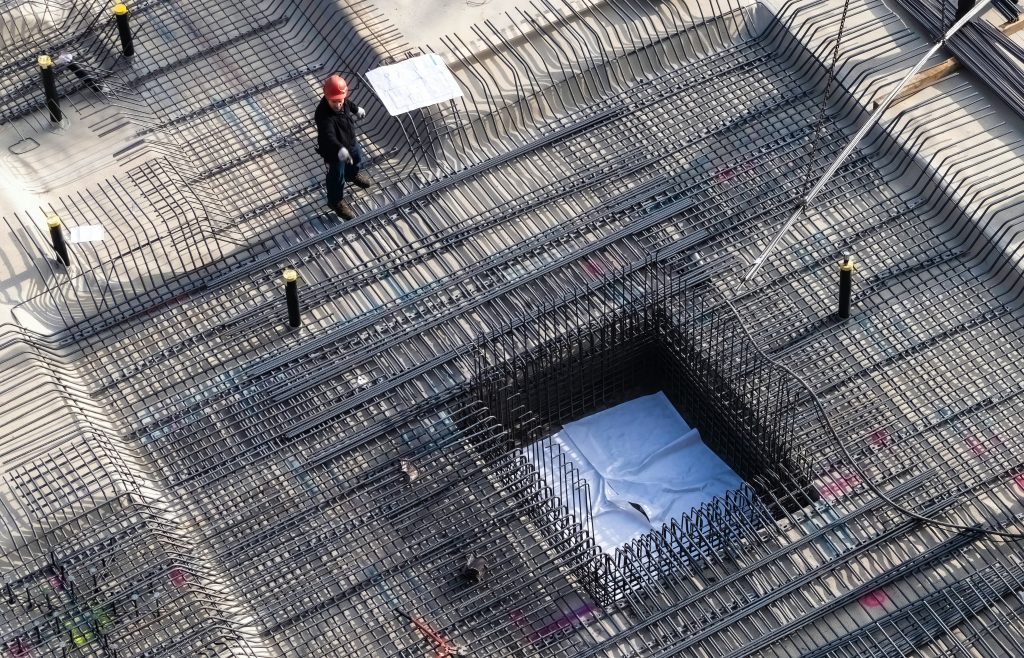

La enfierradura es uno de los procesos más importantes dentro de casi cualquier obra de construcción, sobre todo en Chile. Esta práctica consiste, a grandes rasgos, en dar refuerzo al hormigón a través del uso del acero. Así se da forma a los proyectos de edificación y arquitectura, siendo una exigencia para soportar los constantes sismos de nuestro país.

“La enfierradura, armadura de refuerzo o refuerzo de acero se utiliza en una amplia variedad de obras y edificaciones, principalmente en aquellas que requieren resistencia estructural y capacidad de carga. El acero queda instalado dentro del hormigón, dando la característica de hormigón armado”, explicó Emilio Guerra, profesor del Departamento de Construcción y Prevención de Riesgos de la USM.

“La enfierradura es un proceso crucial que implica la incorporación de barras de acero estriado, de diferentes diámetros y resistencia determinada, dentro del hormigón para mejorar su resistencia y capacidad de carga. Como material, el hormigón tiene buena resistencia a la compresión. Pero con la incorporación de enfierradura aumenta su casi nula resistencia a los esfuerzos de flexión, tracción y corte”, añadió el académico.

Usos de la enfierradura

La enfierradura tiene una amplia variedad de usos, que van desde la fabricación de radieres y fundaciones, hasta la construcción de muros de contención.

Según Emilio Guerra, la enfierradura se presenta en las siguientes actividades:

– Edificaciones de hormigón. Se utiliza en fundaciones, radieres, muros, pilares, vigas, cadenas y losas según corresponda.

– Obras singulares. Como puentes, se utiliza para reforzar fundaciones, pilas y vigas en la infraestructura y superestructura.

– Obras viales. Se utiliza para reforzar la resistencia a la flexión de la losa de hormigón.

– Túneles. Se utiliza como refuerzo para el hormigón proyectado y toda obra que requiera elementos de hormigón como muros de contención.

– Estructuras varias. También está presente en estructuras mineras, marinas, presas y embalses.

Consejos para el procedimiento

La enfierradura se trata de un trabajo arduo. Por ello, existen especialistas que se dedican a realizar esta actividad en las obras.

El experto de USM dio algunos consejos para realizar este proceso:

1. El procedimiento general comienza con diseñar la cantidad, tipo, diámetro, disposición y refuerzos necesarios de las barras según los cálculos estructurales y las especificaciones del proyecto.

2. Cortar y doblar las barras según las dimensiones y formas que se requieren para cada elemento, para posteriormente colocarlas en las ubicaciones correspondientes. También existen elementos que por su complejidad la confección e instalación se hace directamente en ellos.

3. Los moldajes o encofrados se pueden instalar antes o después de la colocación dependiendo del elemento.

4. Para mantener la separación indicada en planos se instalan separadores de moldaje y otro tipo de refuerzos de la misma materialidad, con el fin de proteger la enfierradura de la humedad y corrosión. Además, ayudan a mantener su posición durante el vertido y proceso de compactación del hormigón.

Enfierradura industrializada versus convencional

Existen dos tipos de enfierradura: aquella industrializada y la convencional. La principal diferencia entre una y otra es la forma en que se fabrica e instala el refuerzo de acero.

“La enfierradura convencional se fabrica in situ. Es decir, las barras se cortan, doblan y ensamblan en el lugar de construcción. Esto requiere espacio, tiempo y mano de obra especializada que, generalmente, en proyectos de gran envergadura es subcontratada. Permite ajustes y modificaciones en el lugar, pero puede ser más lenta y propensa a errores humanos”, aseguró Guerra.

En tanto, “para la fabricación de manera industrializada se necesitan planos y especificaciones técnicas muy detalladas. Estas se cortan y doblan en talleres especializados gracias a maquinarias y equipos que logran un avance comparativamente rápido respecto de métodos de fabricación manuales. Luego llegan al lugar de construcción donde solo basta instalarlas en el lugar que se indica en el proyecto. Este proceso industrializado permite ahorrar espacio dentro de la faena, pero los costos son más elevados que la fabricación convencional en obra”, cerró.