Chile es un mercado perfeccionado en torno al desarrollo de moldajes y andamios. Flexibilidad, versatilidad y seguridad son parte de los desafíos que las obras y mandantes han impuesto a estos equipos.

Paula Chapple C.

Periodista BiT

El mercado chileno se ha desarrollado bastante desde la llegada de los primeros distribuidores de encofrados industrializados en los 90’s. Hoy “contamos con un mercado maduro que demanda más calidad en productos de seguridad. Así se explica cómo, para el segmento de edificación en altura, ya es casi un estándar la práctica en el uso de las mallas de protección para caídas de objetos, así como barandillas y rejillas de protección perimetral, estas últimas ya no de simple madera, sino que de acero y que funcionen como sistema certificado”, señala Benito Jiménez, project manager de DOKA.

El creciente nivel de profesionalización de la construcción, ha generado una búsqueda de sistemas constructivos cada vez más eficientes. En este contexto “aparecen los sistemas industrializados de moldajes, que durante los últimos años han registrado un acelerado desarrollo, dejando atrás las antiguas estructuras armadas con escaso nivel tecnológico y de seguridad; para dar paso a sistemas diseñados especialmente para cada obra, con gran durabilidad y adaptabilidad”, complementa Paula Rissi, gerente comercial de Aludom.

Considerados como fundamentales en la construcción en altura y obras civiles, actualmente existe en el mercado una completa gama de sistemas de andamiaje, los que han evolucionado en el tiempo en pos de mayor productividad en la obra y seguridad.

Productos flexibles, seguros y utilizados a gran altura o en trabajos de rehabilitación, son parte de la oferta disponible y lo que demandan proyectos y mandantes.

Versatilidad e innovación

Cuando contratar mano de obra se torna más restrictivo (por costo y/o disponibilidad), los clientes buscan tecnologías que permitan ahorrar horas hombre; como equipos más robustos que posibilitan su traslado en grandes paños con la ayuda de grúas o como los equipos autotrepantes.

En contraparte, cuando el acceso a mano de obra es menos restrictivo, se consumen más sistemas manuportables. Asimismo, se generan nichos para nuevas materialidades como los paneles de aluminio, por ejemplo. En este contexto es que “el portafolio de DOKA se encuentra suficientemente diversificado para responder a estos cambios en el comportamiento de la demanda”, adelanta Benito Jiménez, project manager de la compañía.

En elementos verticales la firma cuenta con un sistema semipesado de paneles llamados Frami. El Frami da la posibilidad de ser manipulado tanto con grúa como manualmente, presentando una óptima estabilidad dimensional. Por otro lado, el equipo Framax está pensado para trabajo pesado, grandes alturas de llenado y mayores presiones de hormigón fresco.

Teniendo estos dos sistemas como base, “en DOKA estamos preparados para proveer un amplio rango de sistemas trepantes (con uso de grúa) como autotrepantes (hidráulicos, sin grúa). Dentro de los trepantes tenemos a las Plataformas K y las Plataformas D22. Para el autotrepante contamos con XCLIMB-60, SKE50 y SKE100 (estos últimos usados en nuestro proyecto de entrada a Chile: Torre 2 del Costanera Center en el 2007)”, destaca Benito Jiménez.

En elementos horizontales, el producto más vendido es el encofrado “DOKAFLEX” estructurado en base a puntales, trípodes de acero y vigas H20 de madera, muy versátil y permite cubrir alturas de hasta 5,5m. Para alturas superiores existen dos líneas de torres de cimbra que han sido muy bien recibidas por los clientes y contratistas; se trata del “Staxo 40” y el “Staxo 100”.

“Las novedades aquí son varias si comparamos productos similares de la competencia. Su diseño ergonómico no solamente hace posible un armado más rápido, sino que también más seguro; al concentrar su centro de gravedad en una posición que minimiza la posibilidad de pérdida de equilibrio del montajista. Además, ambas cimbras cuentan con puntos de enganche certificados de arnés. Un detalle que gusta mucho a los contratistas de moldaje es que las torres poseen pisaderas (Staxo 40) y escalerillas integradas (Staxo 100) que facilitan un ascenso seguro del montajista por el interior de la torre”, comenta Jiménez.

Otro artículo de la compañía son los sistemas de “mesas” como las Mesas DOKAFLEX y el sistema DOKADEK que buscan aumentar la productividad asociada a los encofrados de losa. El sistema lograrpia su máximo rendimiento en tipologías de plantas libres y con un mínimo de vigas colgadas.

En DOKA han extendido su “portafolio de productos brindando soluciones eficientes como la Safety Net Fan (malla para detener la caída de objetos), que gracias a su innovador diseño resulta ser muy sencilla de limpiar y manipular. Asimismo, contamos ya con rejillas con rodapié incorporado que vienen a reemplazar a las barandillas de madera”, adelanta Benito Jiménez.

“También nos preocupamos de mejorar la experiencia del cliente a través de los detalles, como nuestro desmoldante OPTIX que asegura una óptima calidad superficial, nuestra placa Xlife que con recubrimiento polimérico mejora la vida útil de la placa de contacto de los moldajes de muro”, complementa el ejecutivo de DOKA.

Finalmente, explica Benito Jiménez, “queremos colaborar con la logística de la obra, poniendo a disposición de los clientes nuestro portal MyDOKA que entre muchas funcionalidades posibilita el control documental (planos), entrega al cliente el historial de despachos y posibilita consultas de stock al día. Tenemos a CONCREMOTE, una aplicación que despliega información de lecturas de termocuplas las que conectadas a un transmisor permite tener una estimación en tiempo real de la resistencia del hormigón por el método de madurez”, concluye.

Tecnología e industrialización

El sistema de encofrado monolítico es un “traje a la medida” que permite encofrar y hormigonar simultáneamente muros, pilares, losas, vigas de cuelgue y escaleras con el método monolítico.

Entre otras cualidades, destaca por “eliminar el trabajo improvisado, minimiza la posibilidad de errores, no requiere de grúa para montaje, no es necesario mano de obra calificada, logra una gran velocidad de avance, permite una sola faena de hormigonado para todos los elementos de la puesta, se eliminan costos de limpieza por desperdicio de encofrado, además el sistema no utiliza máquinas eléctricas y tiene un armado más seguro que un sistema de encofrado tradicional”, indica Paula Rissi, gerente comercial de Aludom.

Esta empresa, cuenta con un sistema de moldaje monolítico de aluminio extruido, lo que permitiría tener una mayor resistencia a la deformación, “nuestro sistema se caracteriza por considerar en muros un solo panel por altura (piso – cielo), lo que genera menos piezas por m², por lo tanto menos tiempo de ejecución en montaje y descimbre. Cumplimos también con la nueva Ley del Saco, el peso del moldaje es de 22 Kg/m². El sistema no considera compensaciones de madera, ni conduit para enfundar las barras de anclaje que unen ambas caras del panel que cubre el muro, las barras de anclaje son cónicas, lo que permite un descimbre fácil y rápido”, comenta Rissi.

En losas no se consideran huinchas o vigas de sacrificio, el moldaje puede descimbrarse al 100% para ser utilizado en la siguiente puesta, la losa sólo queda soportada por sus puntales y cabezal de descimbre. Actualmente Aludom cuenta con fábrica en Chile.

“Estamos participando en diversas obras de viviendas unifamiliares y edificios residenciales. El gran déficit habitacional que sufre hoy el país, ha obligado al rubro de la construcción a ocupar mejores tecnologías constructivas que beneficien el tiempo de construcción sin desmejorar la calidad y es ahí en donde el moldaje monolítico cumple una gran función en cumplimiento de estos objetivos”, indica Rissi.

Constructora Pacal, por ejemplo, está construyendo en Arica 34 edificios de viviendas sociales en dónde Aludom es parte de este proyecto desde el inicio ayudando a mejorar el avance y principalmente la calidad constructiva de estas viviendas sociales.

El moldaje monolítico al ser un “traje a la medida”, está enfocado principalmente para construcciones repetitivas, se pueden hacer viviendas aisladas, pareadas, edificios de baja altura y edificios de gran altura, no existen restricciones en ese sentido. El sistema permitiría cualquier medida y forma de construcción, se pueden incluir detalles especiales como bow windows, alfeizar, quinchos adosados a un muro, entre otros.

Inmobiliaria pionera

Desde el lado inmobiliario, también han habido avances. “Constructora Siena fue la primera en usar el sistema de moldaje PERI UNO en Chile y en el mundo para edificación en altura, conocido también como sistema de encofrado monolítico”, detalla Gonzalo Araneda, gerente de Construcción Siena.

Los moldajes normales tienen medidas estándares, en cambio “el PERI UNO es como un traje a la medida, ya que es un moldaje que se fabrica según el proyecto y luego se arma como un lego”, prosigue el ejecutivo. Los recintos vienen con las medidas exactas, lo que permitiría construir el edificio de manera más controlada, con menos retrasos y mayor control geométrico. Además, los moldajes son más livianos y mano-portables, no se necesita grúa para transportarlos o instalarlos.

Siena utiliza un hormigón autocompactante. La forma tradicional de hormigonar es poner el hormigón dentro del moldaje y luego instalar una sonda de vibración para que el hormigón se compacte en este moldaje. “nosotros utilizamos un hormigón autocompactante que no requiere ese vibrado, porque es muy líquido, casi como un agua, y que hasta ahora no se utilizaba en sistemas constructivos completos, por su alto costo. Lo usamos para hacer los edificios completos, porque comprobamos que ofrece mejor calidad de obra gruesa y menores tiempos de hormigonado, por lo tanto, más certeza de los avances diarios y tomar mejores decisiones durante el proceso constructivo”, concluye Gonzalo Araneda.

Andamios flexibles y eficientes

Ingeniería de Proyectos y Equipos para la construcción Limitada, Maqtec, nace en Chile hace 11 años. Desde la experiencia obtenida del trabajo realizado en España en empresas como Termiser y Alufase, ambos expertos en andamios de aluminio y fibra de vidrio en cuanto a suministro de arriendo y venta, en conjunto con servicios integrales de montaje, desmontaje y transportes de los mismos, llega a Chile la representación exclusiva para Maqtec.

“Con una clara mejora en cuanto a peso (kg), nuestros equipos optimizan de manera apropiada cualquier proyecto que requiera plataformas móviles, fijas o estructuras, disminuyendo de manera considerable costes en HH, versus andamios tradicionales de acero”, relata Ricardo Álvarez, gerente comercial de Maqtec.

La compañía cuenta con andamios de aluminio, siendo los distribuidores autorizados y con representación exclusiva para Chile y Sudamérica de andamios de aluminio Alufase, empresa con más de 30 años de experiencia en dichos equipos.

“Son andamios ligeros, versátiles pero por sobre todo seguros. La principal diferencia con otros andamios de aluminio es la ausencia total de soldaduras ya que nuestro sistema consiste en la deformación en frío. Está comprobado que la deformación en frío es tres veces más resistente que los sistemas tradicionales de soldadura. Mayor resistencia a la rotura, de 250.000 ciclos de carga garantizados, con ausencia de propagación de grietas, entre otras características”, detalla Álvarez.

Todas las plataformas cuentan con certificación europea, según la normativa internacional ISO 9001 (G.C de la fábrica) y UNE-EN 1004 de seguridad y calidad del producto. Dichos certificados han sido emitidos por el organismo de certificación internacional BUREAU VERITAS.

La firma complementa sus equipos con torres móviles de ancho sencillo 0,74 y ancho doble de 1,35 desde 1,0 m hasta los 12 m de altura auto estables. También comercializa los andamios de fibra de vidrio, de los cuales son distribuidores autorizados y con representación exclusiva para Chile y Sudamérica de andamios de FB Genex, Fibreglass Scaffolds.

Son torres de andamio ligeras fabricadas de plástico reforzado con fibra de vidrio (GPR). Presentan características materiales antichispas, sin conductor eléctrico y resistente a la corrosión. Se trata de un andamio adecuado para aplicaciones eléctricas, adecuado para su uso en zona 1 (áreas clasificadas). Certificado DIN EN 1004:2005-005.

Entre los proyectos que ha liderado la compañía destaca la ejecución de un teatro en la gran vía en Barcelona, España, en base a una estructura de andamios de aluminio.

En Santiago, en la obra Patio Centro en Banderas, se utilizó una estructura de “planchado” de andamios de aluminio, cuyo montaje fue realizado sobre escaleras mecánicas por cuestión de peso (kg) aplicados a ella. Además, al no utilizar herramientas se pudo realizar intervención durante la jornada diurna sin mayores inconvenientes dada la rapidez del montaje según pesos específicos.

Andamios de acero galvanizado

Prisma Andamios es una pyme que está en el mercado desde 2016 y que se ha especializado en la atención a empresas que atienden tiendas en mall, casas particulares y construcciones menores.

Comercializa dos tipos de andamios con certificación ISO 9001. “Nuestros equipos son de acero galvanizado, livianos (43 kilos equipo armado con 1 bandeja de 0,43 m de ancho), y muy firmes, lo que los hace fáciles de armar y movilizar”, comenta José Martínez, socio administrador de Prisma Andamios.

El ejecutivo destaca la flexibilidad de la compañía. “Contamos con servicio de entrega y retiro. También hacemos armados y desarmados en obra. Los arriendos son a partir de un día (días corridos). No discriminamos en cantidad de cuerpos a arrendar, por supuesto con una escala de precios por cuerpo y días de arriendo. Contamos con arriendo de ruedas con freno, niveladores de altura y elementos de anclaje”.

Andamios a 100 metros de altura

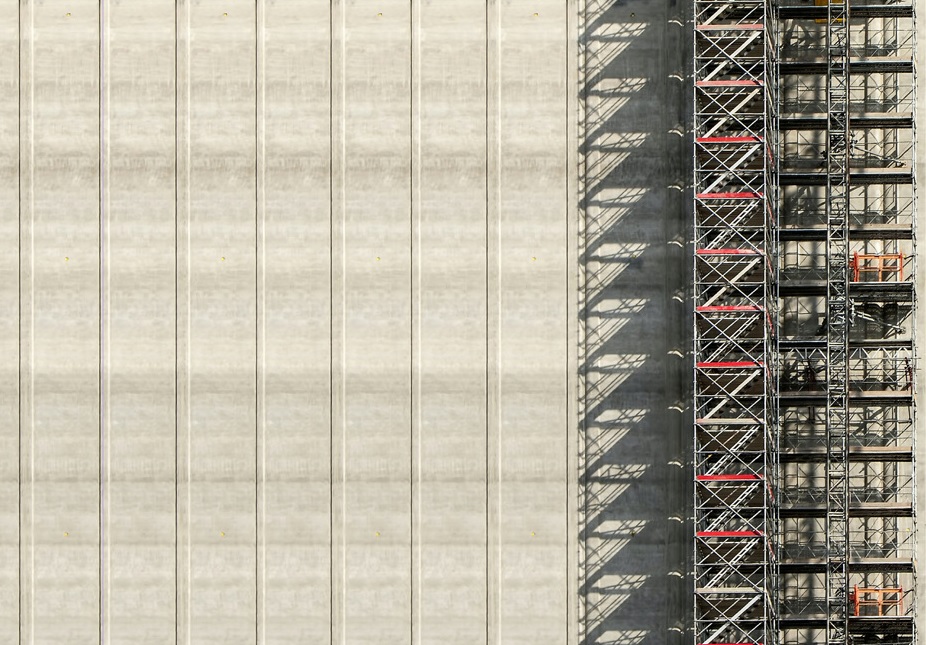

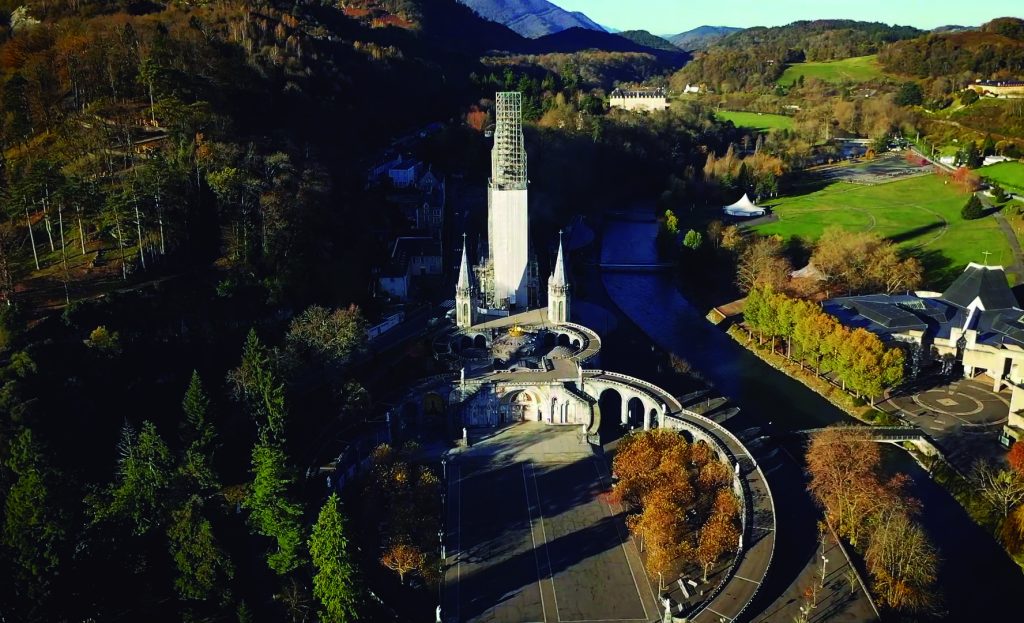

En los trabajos de restauración del campanario de la Basílica de la Inmaculada Concepción, conocido como Santuario de Nuestra Señora de Lourdes, Francia, la seguridad y la afluencia constante de peregrinos, han determinado los procesos de trabajo. Para ello, se ha establecido un sistema de gestión del tráfico durante la fase de montaje del andamio BRIO.

La verticalidad de la obra y el limitado espacio disponible a los pies de la Basílica, han exigido a todas las empresas implicadas una gran organización y rigor en los procedimientos de intervención. ULMA ha instalado un montacargas capaz de elevar 1 tonelada de equipos y personal hasta una altura de 66 m, además de una escalera que permite el acceso a todos los niveles.

El andamio ha dispuesto de espacio de almacenamiento de material para facilitar las labores de rehabilitación. El campanario se encuentra a casi 100 m de altura sobre la cueva, por lo que se ha establecido una zona de protección temporal para garantizar la seguridad de los peregrinos y evitar cualquier riesgo de caída de rocas. Para completar la protección del lugar, se ha instalado una red de andamio en las tres fachadas secundarias y una red más densa en la fachada que da a la plaza, que ha permitido la proyección de fotos o vídeos.

Lourdes es una zona de fuerte vientos y climatología adversa en invierno. Estos aspectos se han tenido muy en cuenta a la hora de realizar los cálculos de las estructuras de andamio ya que en ocasiones ha tenido que soportar vientos de más de 100 km/h.

En un proyecto de tales características el empleo de la metodología BIM ha permitido visualizar de manera clara los volúmenes de la obra y sus dificultades.

Caso de éxito 1

En el Puente Chacao “tenemos el gusto de participar en los pilecaps de los pilones norte, central sobre la roca remolino y sur, además de los bloques de anclajes norte y sur de este proyecto emblemático. Para lograrlo se ha requerido de gran coordinación para el desarrollo de la ingeniería en el alto estándar que el proyecto ha demandado”, comenta Benito Jiménez de DOKA.

Caso de éxito 2

En la Ampliación del Aeropuerto de Santiago(AMB) se requirió toda la potencia logística de DOKA ya que se consumió gran cantidad de equipos de muro y losas. Fueron más de 6.000 toneladas de equipo despachado y más de 8 frentes simultáneos, cada uno con su jefe encargado y requerimientos propios de obra. Se ocupó el encofrado Frami y Framax para los muros y columnas, así como mesas DOKAFLEX y cimbras STAXO 100 para dar solución a losas y vigas.

Caso de éxito 3

El proyecto minero Quebrada Blanca Fase 2 (QB2),ha sido un proyecto de largo aliento y en condiciones meteorológicas muy severas. “Nuestro encofrado de muro Framax y las plataformas D22 han estado a la altura para asegurar los resultados. En este proyecto hemos provisto nuestros dinamómetros para medir la fuerza actuante en las barras de anclaje y así estimar la presión sobre los moldajes. Asegurando así la calidad y previniendo incidentes”, relata Benito Jiménez de DOKA.

Andamios como apuntalamientos estructurales

En la restauración del histórico Palacio Pereira se utilizaron andamios para el soporte estructural, Hubo sectores del edificio donde no se podía hacer el levantamiento arquitectónico por riesgo de derrumbes. Tan en mal estado se encontraban algunas zonas del palacio, que los andamios trabajaron como apuntalamientos de los muros. Se estructuraron poniendo dos líneas de andamios a cada lado de los muros de tal manera de apuntalarlos.

Se ejecutó todo un cálculo de ingeniería para eso. Lo primero que se hizo fue hacer la instalación de andamios y de refuerzo entre los andamios y muros para después recién ingresar a trabajar. La obra nueva no se pudo empezar a construir hasta tener estabilizada la parte antigua, en particular los muros perimetrales que estaban en muy malas condiciones.