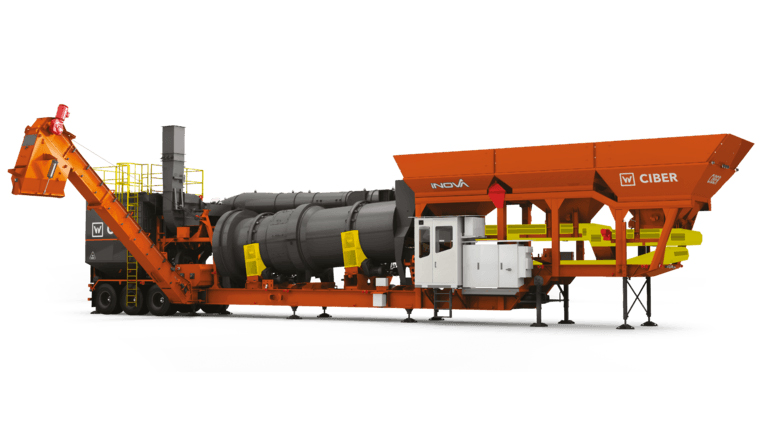

Se trata de una planta de asfalto continua de contraflujo (donde material avanza en sentido inverso al fuego del quemador) que tiene una capacidad de producción de 80 a 120 t/h. Cuenta con tres tolvas de dosificación con pesaje individual, cuatros silos, secador de áridos y mezclador.

Fuente: Carreteras Pan-Americanas

Una particularidad de la CIBER iNOVA 1200 de 42 toneladas, con 3 ejes y 16 ruedas es su quemador dual, el cual puede quemar con diésel o fueloil. Además, este modelo viene preparado para quemar con gas.

Tiene cintas colectoras que almacenan el material para depositarlo en la cinta transportadora y luego colocarlo dentro del mezclador. Cada silo tiene celda de carga, pesaje individual, su variador de frecuencia y en base a la producción se define la velocidad de avance de cada cinta.

Las plantas vienen acompañadas de un tanque master, que es la caldera del equipo, que puede almacenar el asfalto y el combustible. Por ejemplo, un tanque TM 4020 P, puede almacenar 40 toneladas de asfalto y 20 toneladas de fueloil.

Cabe destacar que las plantas CIBER iNOVA 1200 incluye un vibrador de pared de accionamiento automático y manual, ubicado usualmente en el silo #1, para desprender finos adheridos a las paredes de la tolva.

El secador contempla aletas internas que van retardando el avance del material. Esto permite que la aplicación del calor sobre los agregados se realice en forma gradual, maximizando la remoción de la humedad y el calentamiento de los agregados. El quemador, que es el fuego contraflujo, viene en sentido contrario al avance del material.

Opcionalmente, también es posible la adición de pavimento de asfalto reciclado en el tambor de secado. El RAP circula por una cámara especial, donde se lo protege de las altas temperaturas aplicadas a los agregados. Precalentamiento por conducción térmica y posterior mezcla con los materiales vírgenes.

Luego, el mezclador tipo PugMill de la CIBER iNOVA 1200 garantiza la preservación de las características del bitumen y una mezcla más homogénea, mientras que permite la configuración del tiempo de mezcla según las necesidades.

En cuanto a los brazos y paletas que mezclan el asfalto y los agregados, estos están fabricados en un material especial que brinda alta resistencia al desgaste. Las dos primeras paletas arrastran el material hacia la descarga, luego otro par de paletas colocadas en sentido contrario retardan el material para luego no tener problemas de mezclado. Por último, sigue avanzando y cae en el cajón del elevador para su disposición final.

Contraflujo

Con el contraflujo del material se consigue que todo el polvo fino que se desprende con la temperatura de quema del árido vuelva hacia atrás y vaya por toda la tubería hasta el separador estático, que permite que el polvo grueso regrese al mezclador (generalmente el retenido en tamiz #200) y el polvo fino (partículas de menor granulometría que pasan por el tamiz #200) ingrese directo al filtro de manga, este polvo luego de ser filtrado, se recupera y vuelve a ser parte de la mezcla adentro del cajón.