Investigadores del Instituto Tecnológico de Massachusetts (MIT) han declarado un gran avance en la fabricación aditiva que les permite imprimir líquidos en 3D mucho más rápidamente.

Fuente: CLA

Y han afirmado que la nueva técnica, llamada impresión de metal líquido (LMP), podría encontrar uso en aplicaciones de arquitectura y construcción.

Skylar Tibbits, profesor asociado en el Departamento de Arquitectura del MIT, autor principal de un nuevo artículo sobre la técnica, dijo a Construction Briefing : “Desde el punto de vista arquitectónico, estamos interesados en cualquier estructura de aluminio, desde la fachada exterior, las ventanas y las pantallas, hasta los detalles exteriores como barandillas y soportes. y componentes, así como detalles interiores como estantes, biombos y muebles.

“El aluminio se utiliza mucho en arquitectura porque es ligero, reciclable y fácilmente trabajable. Probablemente no fabriquemos componentes estructurales ni refuerzos de barras de refuerzo ya que no imprimimos con acero, pero esa podría ser una posibilidad en el futuro”.

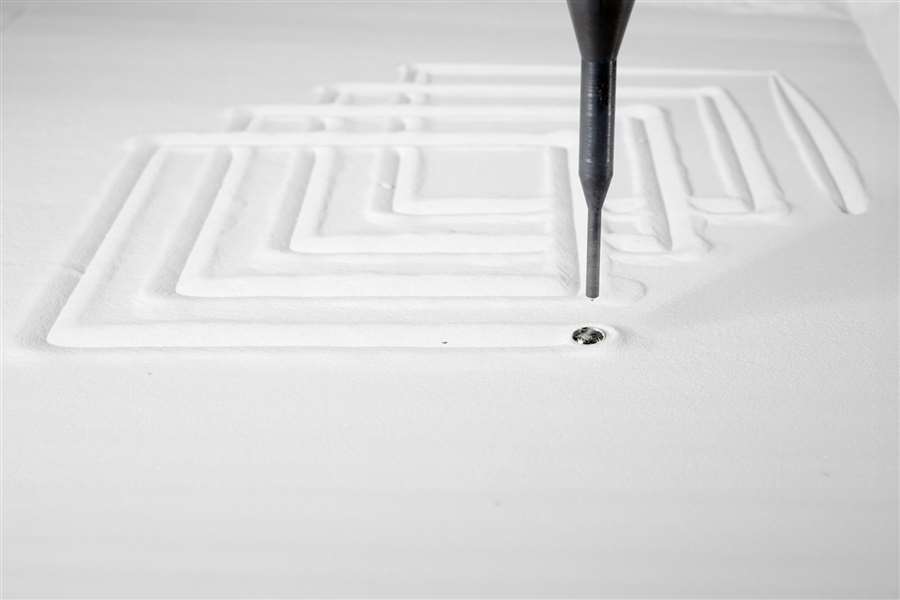

LMP implica depositar aluminio fundido a lo largo de un camino predefinido en un lecho de pequeñas perlas de vidrio. El metal se endurece formando una estructura 3D en un proceso que, según los investigadores, es 10 veces más rápido que los procesos de fabricación aditiva comparables.

La estructura 3D creada en el proceso de impresión es lo suficientemente duradera como para soportar el mecanizado posterior a la impresión, como el fresado y el taladrado.

Los investigadores detrás del proceso dijeron en el nuevo artículo que dentro de la arquitectura y la construcción, la fabricación aditiva por arco de soldadura es una de las únicas técnicas aditivas de metal con la capacidad de producir piezas a gran escala y que este proceso está limitado por las bajas velocidades de impresión.

Pero hay una compensación.

Si bien LMP permite una impresión más rápida a escala, con componentes de impresión más grandes que los que normalmente se fabrican con técnicas aditivas más lentas, no puede alcanzar resoluciones tan altas.

Eso dificulta agregar detalles finos. Pero los investigadores del MIT argumentaron que esto todavía lo hacía adecuado para algunas aplicaciones de construcción. En el artículo, dijeron: “La impresión de metal líquido es conceptualmente similar a la fundición de forma libre, donde se funde una gran cantidad de metal y se dispensa rápidamente a lo largo de una trayectoria de herramienta predefinida para producir una forma 3D.

“El sector de la construcción representa aproximadamente un tercio de las emisiones globales de energía y procesos. Entre los materiales que se producen más de un millón de toneladas al año, la gran mayoría se utiliza con fines estructurales, incluidos el hormigón, el acero y el aluminio”.

Argumentaron que esto significa que la vida útil de un material necesita una “consideración sustancial” y que la impresión 3D en aluminio podría ofrecer beneficios ambientales debido a la “potencialmente alta retención de metal entre la fundición y la refundición en su reciclaje”.

Ventajas sobre WAAM

El profesor Tibbits dijo: “Esta es una dirección completamente diferente en la forma en que pensamos sobre la fabricación de metales que tiene enormes ventajas. También tiene desventajas. Pero la mayor parte de nuestro mundo construido (las cosas que nos rodean como mesas, sillas y edificios) no necesita una resolución extremadamente alta. La velocidad y la escala, y también la repetibilidad y el consumo de energía, son métricas importantes”.

Los investigadores también afirmaron que la nueva técnica tiene una ventaja sobre la fabricación aditiva por arco de alambre (WAAM), que ya se está abriendo paso en aplicaciones de construcción y arquitectura, y que permite la producción de estructuras grandes y de baja resolución.

Dijeron que, mientras que las estructuras WAAM pueden ser propensas a agrietarse y deformarse porque algunas partes deben volver a fundirse durante el proceso de construcción, LMP mantiene el material fundido durante todo el proceso, evitando algunos de esos problemas estructurales.

Cómo funciona

El proceso LMP funciona depositando trozos de aluminio del tamaño de una barra de pan en un horno eléctrico y calentándolos a 700 °C. El aluminio se mantiene en un crisol de grafito y se introduce a través de una boquilla de cerámica en una cama de impresión a lo largo de un camino preestablecido. Pero al inyectar el material fundido en una sustancia granular, los investigadores no necesitan soportes de impresión para sostener la estructura a medida que toma forma.

El autor principal, Zain Karsan, que ahora es estudiante de doctorado en ETH Zurich, añadió: “Nuestra tasa de proceso es realmente alta, pero también es muy difícil de controlar. Es más o menos como abrir un grifo. Tienes un gran volumen de material para derretir, lo que lleva algún tiempo, pero una vez que logras que se derrita, es como abrir un grifo. Eso nos permite imprimir estas geometrías muy rápidamente”.

A medida que desarrollan la tecnología, los investigadores quieren permitir un calentamiento más consistente en la boquilla para evitar que el material se pegue y también lograr un mejor control sobre el flujo de material fundido.