El viaducto de Thame Valley de la HS2 se está construyendo con gigantescos bloques prefabricados de hasta 90 toneladas de peso. Hamish Champ observa cómo se encaja esta maravilla de la fabricación externa.

Fuente: Construction Management

A un par de kilómetros al noroeste de la ciudad de Aylesbury, en Buckinghamshire, el viaducto ferroviario más largo del Reino Unido -y el primero del país- fabricado en fábrica va tomando forma poco a poco, como un gigantesco juego de Lego.

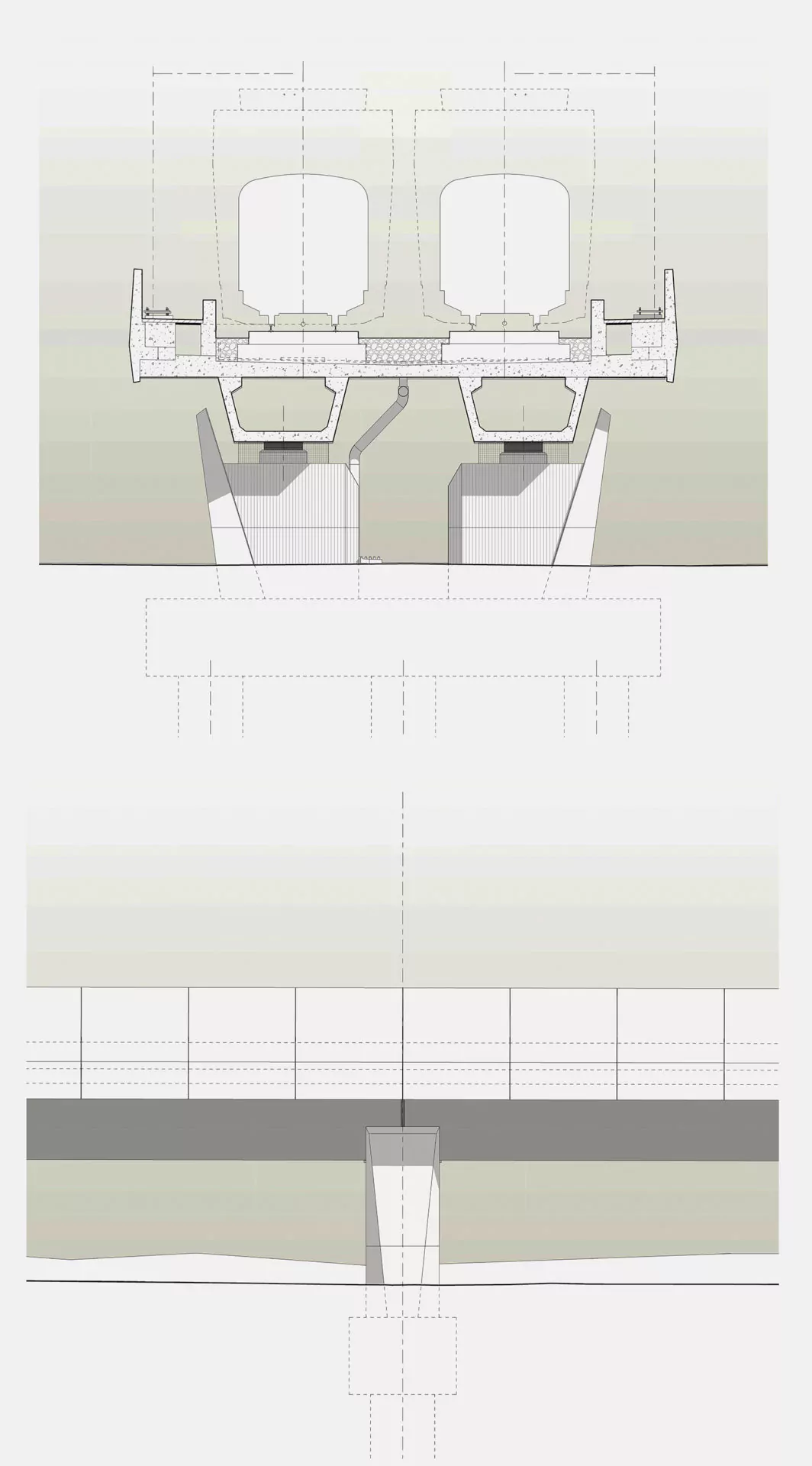

Compuesto por 72 vigas prefabricadas de hormigón, cada una de ellas de 25 m de longitud y 90 toneladas de peso, dispuestas en 36 vanos y sostenidas por 68 pilares fabricados en fábrica de 42 toneladas cada uno, el viaducto de Thame Valley se está encajando con precisión milimétrica.

Cuando esté terminado, la estructura, de 880 m de longitud, transportará un tramo de la ruta Londres-Birmingham de la HS2 a través de la llanura aluvial del valle de Thame.

El viaducto forma parte de una sección de la línea ferroviaria de alta velocidad – técnicamente denominada Programa C2/3 – que se está construyendo actualmente entre el túnel de Chiltern y Long Itchington Wood en tres tramos distintos: Chilterns Norte a Aylesbury, Twyford a Greatworth y Greatworth a Southam.

Con 80 km de longitud, el proyecto C2/3 puede presumir de unas estadísticas impresionantes: 81 puentes, 15 viaductos, 7 km de túneles verdes, 22 km de desvíos de carreteras, 330 ha de plantaciones paisajísticas y la friolera de 30 millones de m3 de tierra excavada.

Puede que el Gobierno haya cortado polémicamente el cordón de comunicación en el tramo de la línea que va de Birmingham a Manchester, pero los contratistas e ingenieros siguen muy ocupados con el resto del proyecto HS2 y comprometidos con él.

Alrededor de 6.500 personas trabajan en el programa C2/3, y 60 en el viaducto de Thame Valley, que se está construyendo en el tramo de North Chilterns a Aylesbury.

El viaducto fue diseñado por el contratista principal de HS2 Ltd, EKFB -un equipo formado por Eiffage, Kier, Ferrovial y BAM Nuttall- junto con una empresa conjunta en la que participan Arcadis, Setec y Cowi. El montaje in situ de las secciones prefabricadas es responsabilidad de FC Civils Solutions, filial de Ferrovial.

Cerca del suelo

Al cruzar una extensa llanura aluvial al norte y al oeste de Aylesbury, paralela a la A41, cabría esperar que el diseño del viaducto fuera “muy alto, de unos 25 o 30 m de altura”, afirma Ignacio Chicharro, director del proyecto de EKFB para la zona de Aylesbury de la HS2.

En su lugar, el resultado final parecerá rozar la superficie de los campos encharcados para fundirse con el paisaje. La parte inferior del viaducto terminado estará a sólo 3 m del suelo, sostenida por pilares asentados sobre pilotes de 45 m de profundidad.

Chicharro afirma que los conceptos iniciales para el viaducto habrían implicado un alto grado de obras temporales, incluido el apuntalamiento de las vigas. Pero la búsqueda de soluciones alternativas para el emplazamiento llevó a adoptar un planteamiento más sencillo.

Normalmente, las vigas del viaducto se conectan mediante un diafragma de hormigón, que se funde in situ. Sin embargo, las vigas prefabricadas del viaducto del valle de Thame se fijan directamente entre sí, eliminando la necesidad del diafragma. Por su parte, el tablero de la parte superior de las vigas, que soportará la vía férrea propiamente dicha, también está hecho de tablones prefabricados. Todos los elementos principales de la estructura (pilares, vigas, tablones del tablero y parapetos) se prefabrican y encajan entre sí.

Estructura más ligera

HS2 afirma que esto hará que el viaducto sea una estructura más ligera, lo que se espera que ahorre 19.000 toneladas de carbono incrustado en comparación con el diseño anterior, reduciendo su huella de carbono en alrededor de un tercio.

“El diseño que estamos utilizando es una solución estructural más eficiente”, afirma Chicharro. “La entrega de componentes listos para instalar en la obra supone una mejora de la salud y la seguridad durante la construcción, una reducción significativa de las obras provisionales y una calidad mucho mejor del producto.

“También significa que podemos ahorrar tiempo en la entrega, lo que supone menos molestias para las comunidades locales de la zona. Y además de la reducción de la huella de carbono, gracias a la forma que adoptará el viaducto, la gente verá un ferrocarril que se integra muy bien en el paisaje circundante”.

Sin embargo, el diseño propuesto era bastante controvertido, ya que el gobierno británico había impuesto una moratoria a la construcción de viaductos y puentes con componentes prefabricados hace unos 30 años.

Enfoque riguroso de la calidad

La moratoria data de principios de la década de 1990, cuando David Smith, ingeniero jefe de puentes y viaductos de HS2, empezaba su carrera. Por aquel entonces, en algunas estructuras de puentes había problemas con la durabilidad de las juntas entre las secciones de los componentes, lo que significaba que la entrada de agua podía ser un problema. En Europa no existe esa moratoria, señala Smith, “quizá porque no tienen los mismos niveles de cloruro ni el mismo entorno que el Reino Unido”.

Entonces, ¿cómo sorteó HS2 el problema? Smith afirma que su equipo estudió lo que la moratoria pretendía solucionar, es decir, cuestiones como la calidad de la lechada, la experiencia del personal de la obra y la supervisión a largo plazo de la estructura. Como resultado, el viaducto del valle de Thame adopta un enfoque riguroso de la calidad y la integridad estructural.

“El viaducto está diseñado para durar 120 años, por lo que hemos desarrollado una estrategia para vigilar la salud de la estructura a lo largo de ese tiempo, con el fin de recibir alertas tempranas cuando las cosas vayan mal, así como desarrollar técnicas para evitar que las cosas vayan mal en primer lugar”, añade.

El diseño del viaducto se inspiró en parte en ejemplos desarrollados en España, donde Ferrovial tiene su sede, y Smith dice que esta experiencia se utilizó para desarrollar las conexiones de las vigas. las conexiones de las vigas.

“En nuestras especificaciones técnicas y normas técnicas, escribimos requisitos de rendimiento específicos para permitir esta forma de construcción, de modo que podamos garantizar un conducto final hermético a través de las juntas después de que se hayan conectado entre sí”, explica.

Objetivo de bajo mantenimiento

Smith admite que no hay nada que no requiera mantenimiento. Pero el objetivo es, sin duda, que el mantenimiento sea bajo, de modo que cualquier actividad de reparación o evaluación pueda hacerse en un plazo muy estrecho para garantizar que las dos líneas que transportan trenes de alta velocidad tengan interrupciones mínimas.

Desde el punto de vista de la construcción, las ventajas de la construcción externa son enormes, afirma Smith.

“La principal ventaja de construir piezas tan grandes en una fábrica es que se puede ser mucho más preciso”, afirma. “Se pueden utilizar los mismos moldes ajustables para producir longitudes precisas de vigas. Eso significa mayor eficacia y mayor precisión. Así podemos trabajar perfectamente con tolerancias de apenas milímetros.

“También hemos ahorrado cinco, tal vez incluso seis meses de tiempo de construcción en comparación con un enfoque tradicional”.

Las vigas y los pilares han sido fabricados por la empresa británica Pacadar, especialista española en prefabricados de hormigón, que también es responsable de la producción de los revestimientos de hormigón de muchos de los túneles de HS2.

Pacadar fabrica los componentes del viaducto en enormes moldes en su fábrica de la Isla de Grain, en Kent. Una vez moldeadas, la entrega de las secciones de hormigón es un complejo asunto logístico. Se transportan de la noche a la mañana al emplazamiento de Thame Valley, a cuatro horas en coche de la fábrica, para reducir al mínimo las perturbaciones en las redes de carreteras locales.

FC Civils Solutions se encarga de instalar las enormes unidades prefabricadas. En esta delicada operación intervienen dos enormes grúas -una de 300 toneladas y otra de 350- que levantan las vigas de los camiones de plataforma y las bajan a los pilares, donde se atornillan.

Fomento de la biodiversidad

La finalización del viaducto de Thame Valley está prevista para el tercer o cuarto trimestre de 2025. HS2 afirma que, una vez terminado el viaducto, se mejorará la llanura aluvial para impulsar la biodiversidad y mejorar la gestión de las aguas de crecida. Las obras incluirán la sustitución de las tierras de cultivo existentes por nuevas zonas de bosque y humedales para fomentar la vida salvaje.

Smith está entusiasmado con el nivel de innovación que está facilitando HS2 y afirma que le “apasiona dejar un legado para la próxima generación de ingenieros y para las próximas generaciones de proyectos”.

El desguace del tramo norte de la línea HS2 “fue una sorpresa”, añade, “pero aún podemos hacer muchas cosas, y de hecho las estamos haciendo, en toda la longitud de la primera fase, de Londres a Birmingham”.

“Las enseñanzas extraídas del diseño del viaducto del valle de Thame se aplicarán en futuros proyectos ferroviarios de alta velocidad tanto en el Reino Unido como en Europa”, afirma. El diseño del viaducto de Thame Valley también será utilizado por la HS2 en el cercano viaducto de Edgcote, en Northamptonshire.