Utilizando residuos de los mismos proyectos, una compañía del país escandinavo es capaz de producir hormigón impreso 3D que, en conjunto con un diseño y transporte optimizados, alcanza importantes ahorros en tiempo de ejecución de proyecto y, más importante, reducción de huella de CO2.

Fuente: Hormigón al Día

Hasta ahora, las aplicaciones de hormigón impreso 3D se enfocan en la construcción, sean casas -como en el caso de todo un vecindario fabricado con esta tecnología– o edificios, como el que se fabricó en Omán y para el que se utilizó “hormigón impreso tradicional”.

Otro aspecto de esta tecnología que también se quiere desarrollar es su potencial sostenible. Vale decir, que el hormigón impreso 3D sea un material que contribuya a disminuir las emisiones de CO2. En ese sentido, este tipo de hormigón posee una conformación similar al tradicional, aunque con más aditivos que ayuden a su extrusión. Al respecto, ya se están desarrollando investigaciones para el reemplazo de áridos, por ejemplo, incorporando así aspectos de Economía Circular en la producción del material.

Sin embargo, existe otro interesante desarrollo en esta área que engloba dos aspectos: la optimización de los elementos a fabricar con esta tecnología y, quizás el más importante, el uso de residuos industriales para la producción del hormigón impreso 3D, consiguiendo así un material sostenible y circular.

Optimizando diseño para un material más sostenible

De acuerdo a Hyperion Robotics, firma oriunda de Finlandia que está detrás de este desarrollo del hormigón impreso 3D, la idea de desarrollar tecnología y material que fuesen sostenibles con el medio ambiente obedece al estado actual de la industria de la construcción, que según Ashish Mohite, co-fundador y CTO de la firma, continúa desarrollándose bajo antiguos paradigmas.

“Vimos una oportunidad cuando juntamos nuestros conocimientos. Puedes aumentar la productividad en el sector de la construcción a través de la optimización y automatización. Adelantándonos a la caída en la mano de obra y la escasez de materias primas, es que fundamos esta empresa”, comentó al sitio web Innovations Origins.

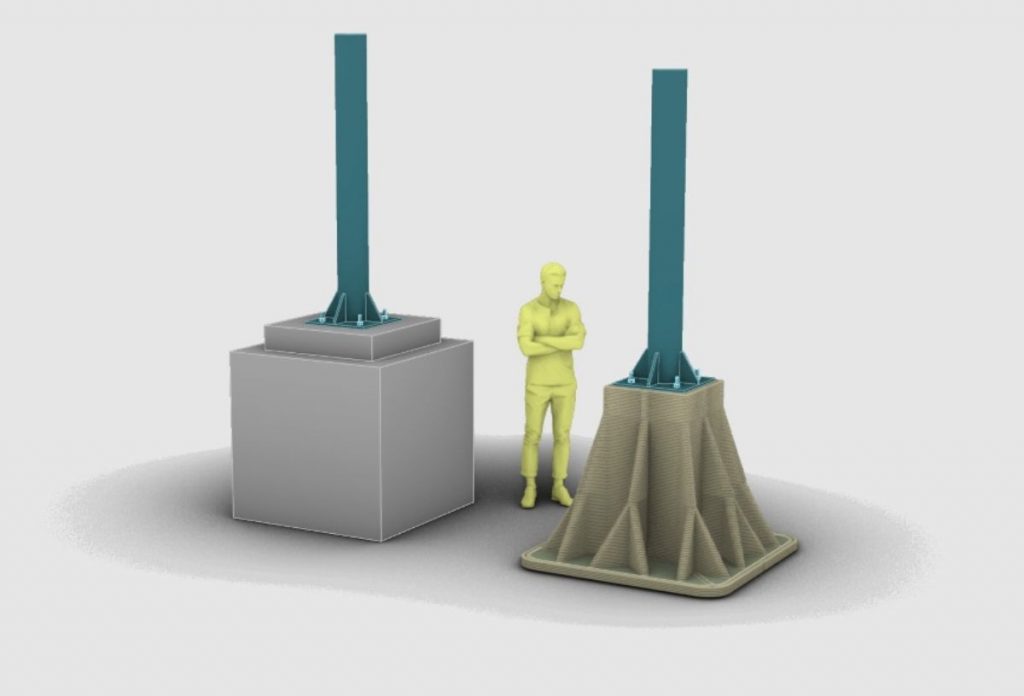

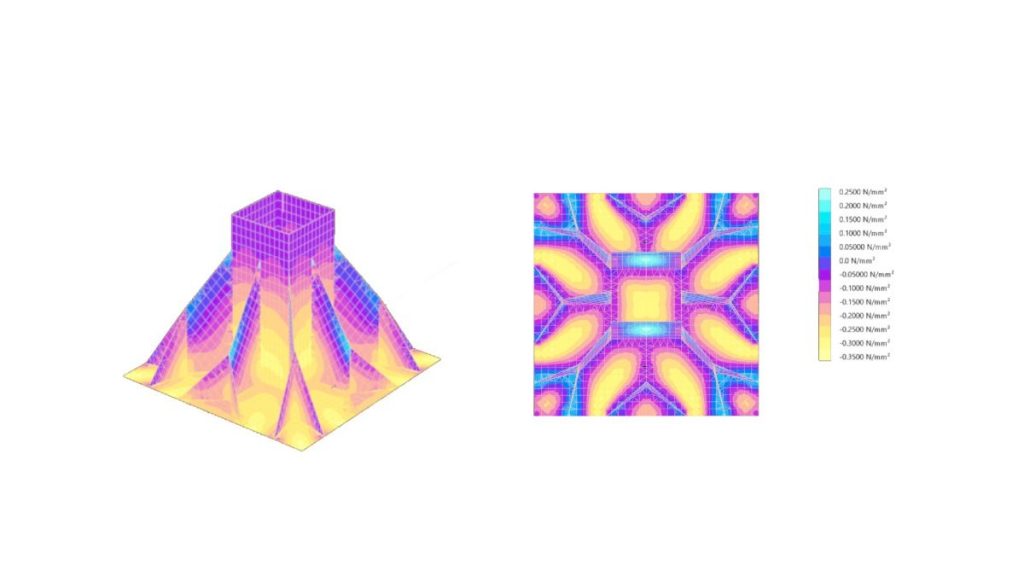

En ese sentido, explicó, a diferencia de otros desarrollos en la materia, lo que hace la compañía finesa es, primero, optimizar el diseño de elementos como fundaciones para pilares u otras estructuras de hormigón armado -en el sitio web de Hyperion Robotics mencionan estructuras submarinas, proyectos industriales e infraestructura minera- para luego fabricarlos con hormigón impreso 3D a través de un robot.

Y aquí, es cuando aparece la primera innovación: el robot es relativamente pequeño (2.500 kilogramos), por lo que es transportable al sitio de la obra. Con ello, se optimizan los procesos de fabricación y, según el sitio web de la compañía, se reduce hasta en un 75% el material utilizado para fabricar los elementos y en un 50% el tiempo de obra, gracias a la combinación de diseño digital e impresión 3D.

Incorporando aspectos de Economía Circular en el hormigón impreso 3D

El otro gran punto que aborda este desarrollo del hormigón impreso 3D tiene que ver con su producción. “Para fabricarlo, utilizamos residuos de la construcción locales”, explicó Mohite. “Trabajamos en grandes proyectos. Por ejemplo, construimos un silo para una minera y en el que utilizamos residuos de la propia faena para producir el hormigón. Normalmente, este material termina en un relleno, pero ahora le damos una segunda vida”.

Debido a esas características, cada diseño de mezcla del hormigón a utilizar en un proyecto es única, ya que depende de los residuos que se reciclen para producir el material, dijo el co-fundador de la compañía.

Al reciclar residuos de la construcción, en conjunto con el uso de menos material para fabricar elementos, también se reduce la huella de CO2. Los fineses comentaron que, gracias a la tecnología de impresión en 3D, es posible fabricar un hormigón con baja huella de carbono con elementos como escoria, cenizas volantes y otros, que pueden incidir de forma positiva en la eficiencia del material y, de paso, aportar con un 90% de reducción de CO2 al estar inyectado en el hormigón.

Hasta el momento, los fineses ejecutaron fundaciones para pilares de acero y realizaron ensayos, los que probaron la efectividad del proceso: se necesitó sólo un 25% de hormigón para tener la misma resistencia que la que se obtiene a través de métodos tradicionales. Otras pruebas fueron el desarrollo de arrecifes artificiales para coral y mobiliario urbano.