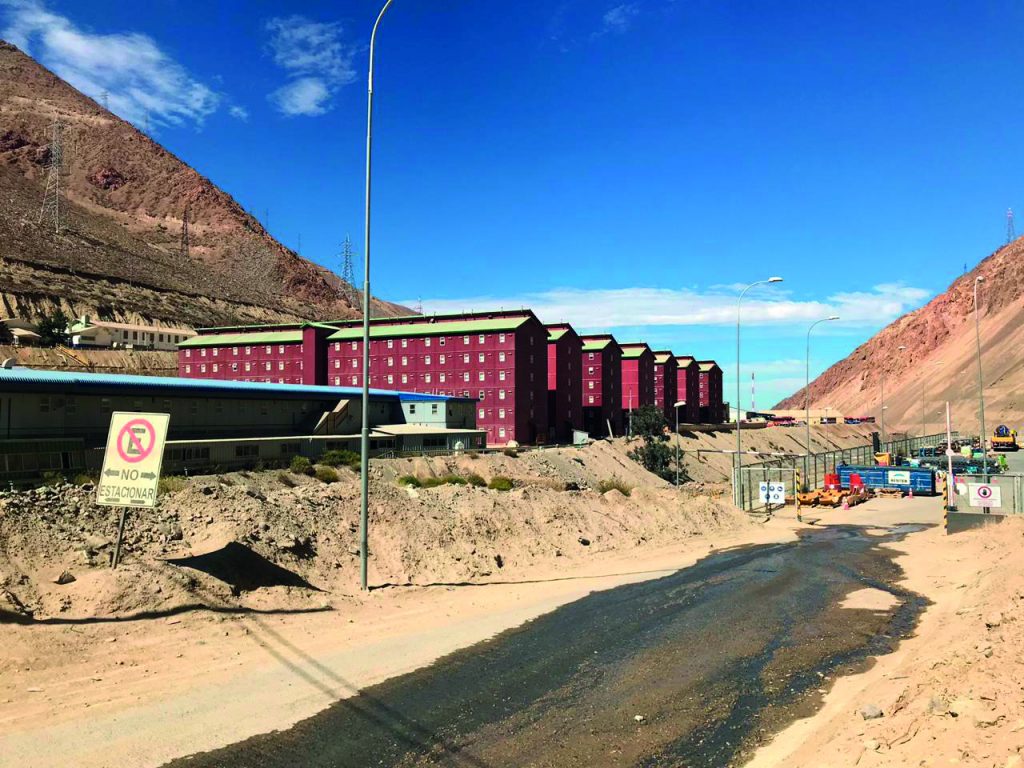

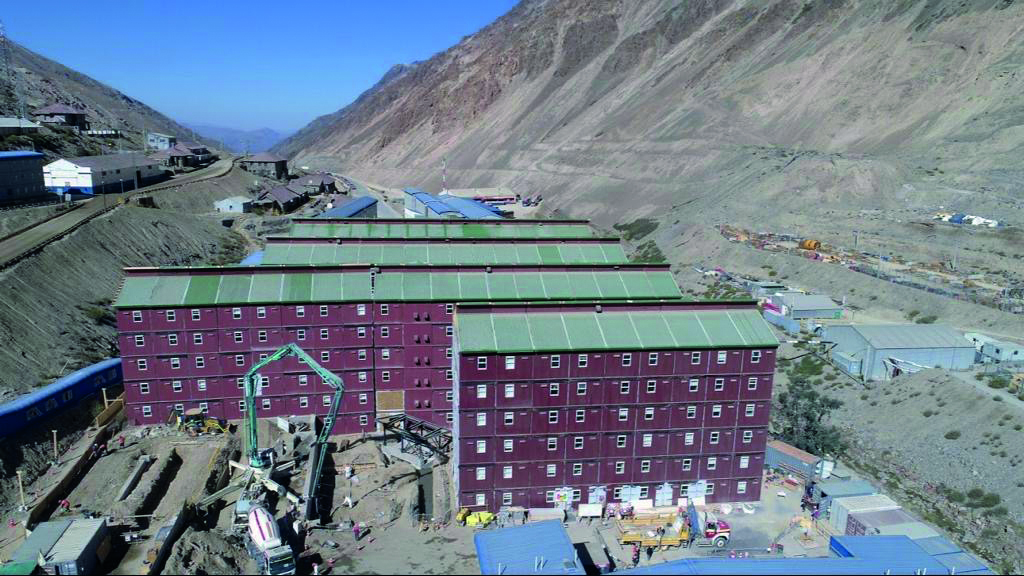

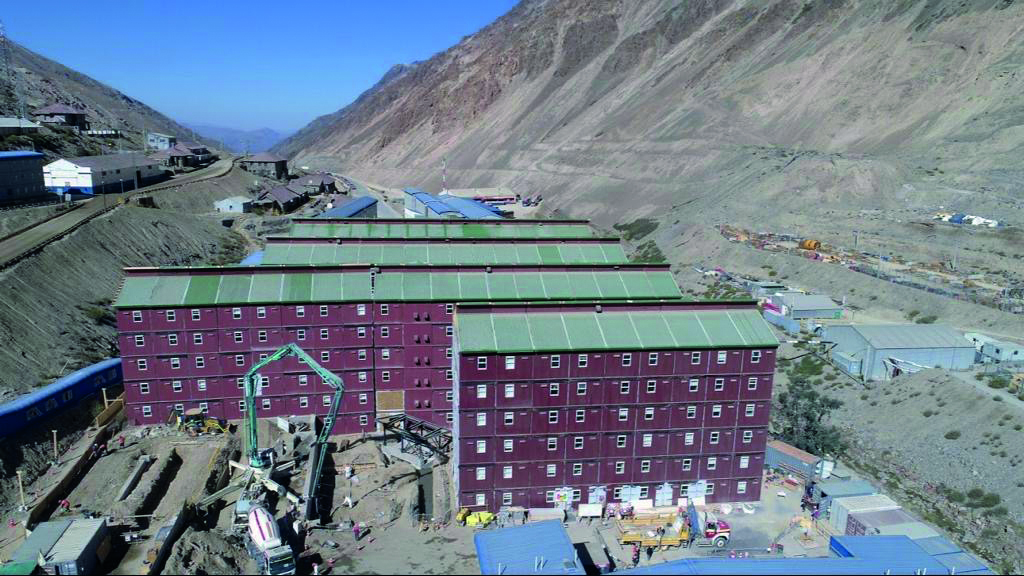

Construido a partir de módulos de madera, en plena Cordillera de Los Andes, el proyecto considera 8 edificios de 6 pisos en paralelo a la operación del campamento existente, que mantuvo su uso durante todo el periodo de construcción. Retos geográficos y logísticos marcaron la ruta del proyecto.

Paula Chapple C.

Periodista BiT

La construcción modular se ha masificado como una alternativa viable a la tradicional por sus ventajas, como velocidad en la construcción, bajos residuos en terreno y, por sobre todo, una mayor productividad en terreno.Ese es el ejemplo del hotel Pérez Caldera en el yacimiento de Los Bronces.

Se trata de un hotel de 8 edificios de 6 pisos de altura, para alojar a un total de 2.800 personas. La edificación está ubicada a 3.400 msnm, en plena Cordillera de Los Andes y está destinada como alojamiento de trabajadores de mina Los Bronces de Anglo American. A simple vista, parece una obra realmente atractiva. Si a lo anterior se suma el antecedente de que fue fabricada 100% con módulos de madera, técnicamente el proyecto se ve realmente desafiante. Y lo fue.

El proyecto

Todo el proyecto tomó tres años. En 2015, se hicieron estudios de factibilidad, ensayos, chequeos de ingeniería, hasta la aprobación del proyecto. Luego, a finales de 2016 se dio la luz verde a la inversión y también se aprobó el cambio de resolución de calificación ambiental para poder levantar los edificios de seis pisos.

Posteriormente, se construyó el proyecto completo en dos etapas, cada una de un año: la primera fue la del “Refugio Mina”, que tiene alrededor de 400 habitaciones en 4 pisos, cuyo objetivo era el de poder ir reacomodando a las personas que vivían en Pérez Caldera. Luego, se inició un proceso de demolición de los primeros 4 edificios y la instalación de los edificios de seis pisos (un año).

Enseguida, vino la siguiente campaña donde los primeros cuatro edificios se pusieron en servicio y las personas que estaban en la instalación existente de Pérez Caldera se trasladaron hasta estos inmuebles nuevos, demoliendo el resto del campamento para emplazar más edificios de seis pisos modulares. “Por lo tanto, fueron dos años de construcción en sí. Pudo haber sido más rápido, pero dadas las condicionantes de ambas fases y la llegada del invierno, nos demoramos un poco más. Si éstos edificios se ejecutaban en hormigón, su construcción se demoraba 5 años”, comenta a Revista BiT Mario Yáñez, gerente de ingeniería de Tecno Fast.

Al ser los edificios completamente en madera, el hormigón solo quedó en la parte de las fundaciones,

diseñadas en componentes prefabricados y ejecutados por una empresa colaboradora en la planta de San Bernardo de Tecno Fast.

Montaje

Compuesto por ocho edificios de seis pisos de altura con ático interior y techumbre, uno de sus mayores aportes técnicos es que fueron construidos 100% en madera. Esta materialidad se selecionó considerando el grado estructural G1, cumpliendo la norma chilena, ejecutando un control de calidad estricto y previendo los riesgos de daños en la madera. “Además, todos los módulos tienen revestimientos que retardan el fuego. Se trata de edificios industrializados, fabricados en nuestra planta con la más alta tecnología, con la particularidad de que estamos optimizando una serie de elementos para usar menos recursos, como la mano de obra y minimizar los residuos”, detalla Mario Yáñez.

En total se trató aproximadamente de 1.200 unidades modulares prefabricadas, de 3,50 x 13,80 x 3,00 metros (dimensiones aproximadas), principalmente para dormitorios individuales de dos camas con un baño privado. Todos los edificios tienen el mismo estándar y esto corresponde a la política de equidad de la minera.

En el período de construcción, se produjeron varias particularidades. Una de ellas fue el montaje (actualmente los ocho edificios se encuentran totalmente terminados y en servicio, con una ocupación del 100%).

En el sitio de instalación, se utilizaron grúas hidráulicas todo terreno, de capacidad de 80 y 120 toneladas, para colocar las unidades en los 6 pisos. Los procedimientos fueron previamente revisados y aprobados antes de la ejecución; sin percances ni pérdidas. En un buen día se montaban hasta 12 unidades en un turno normal, eplican en Tecno Fast. El montaje fue rápido, aunque hubo que hacer dos etapas porque todo el campamento Pérez Caldera fue remodelado en el mismo lugar. “Tuvimos que desmontar edificios antiguos para poner los nuevos en el mismo terreno, mejorando las redes sanitarias, los sistemas de incendio, los sistemas eléctricos y todas las vías de circulación que eran solo en tierra antiguamente y ahora fueron mejoradas en asfalto. Son 1.275 habitaciones con una capacidad para 2.800 personas”, detalla el ejecutivo de Tecno Fast.

Como parte del montaje, los conectores fueron clave. “Tenemos conectores certificados para poder garantizar que la unión entre cada piso sea efectiva y tenga la capacidad necesaria para resistir el viento y el sismo. Para materializar la unidad de los módulos al formar el edificio, se usaron conectores metálicos certificados, tanto al interior como al exterior de las undiades modulares; los anclajes a las fundaciones de hormigón también fueron construidos con conectores metálicos y pernos de anclaje. El concepto de las uniones en madera es siempre distribuir las conexiones en una gran cantidad de elementos, de modo que si hay una falla, puede ser absorbido por los elementos colocados en su cercanía. Todos los conectores de anclaje fueron ensayados en laboratorio DICTUC para verificar su comportamiento”, destaca Yáñez.

En cuanto a la sismicidad, se testearon en los laboratorios de la Universidad Católica, donde se revisó y garantizó el diseño estructural y luego se ensayaron en DICTUC, a escala real, uno a uno frente a un sismo. La máquina de ensayo es una mesa con actuadores hidráulicos que reproducen los movimientos sísmicos, siguiendo los patrones de aceleración de los sismos de diseño de la NCh433. “En cuanto al grado de daño, fue mínimo en cuanto al gran esfuerzo al cual fueron sometidas las unidades ensayadas, llegando a superar el registro del sismo 27F. El comportamiento fue de alta resistencia y ductilidad, que incluso permitiría colocar uno o dos pisos adicionales a los 6 pisos diseñados por nosotros”, destaca el profesional de Techo Fast.

Altura y condiciones climáticas

Construir en altura geográfica y con condiciones extremas en invierno y verano fue un desafío. Minera Anglo American Los Bronces está frente a Santiago, en el sector de Disputada de Las Condes, por el mismo camino que lleva a Valle Nevado.

“En invierno tuvimos algunas dificultades para acceder con nuestros módulos, pero nada que retardara el programa de avance. Los módulos iban en un 95% terminados y las condiciones fueron extremadamente rápidas. Cuando estábamos sin viento, lográbamos montar hasta 6 unidades al día en un edificio de seis pisos”, comenta Mario Yáñez.

El movimiento de tierra fue una condicionante, pero al utilizar el mismo espacio en que ya existían edificios antiguos, ésta faena fue reducida. “En el sector de Los Bronces Pérez Caldera había una serie de protecciones contra avalanchas bastante antiguas y que nos permitieron que allí se pudiese instalar un edificio de mediana altura, sin riesgos”, indica el ejecutivo.

Al ser los edificios completamente en madera, el hormigón solo quedó en la parte de las fundaciones y estos elementos se diseñaron en componentes prefabricados; esto fue ejecutado por una empresa colaboradora en la planta de San Bernardo de Tecno Fast, donde, en condiciones controladas, se fabricó el moldaje y las enfierraduras, de modo de vaciar los hormigones en un recinto industrial. “Una vez alcanzado el punto de fragüe, las vigas de fundación se transportaron a Los Bronces en camiones normales, Es decir, no teníamos el problema de trabajar con hormigón en bajas temperaturas, que era una complejidad adicional del proyecto”, señala el ingeniero.

En cuanto a los edificios complementarios, como administración, hall de acceso, pasillos de conexión y gimnasio, se usó como material estructural la madera laminada encolada (MLE), material coherente con el comportamiento del resto de los edificios, y tiene un óptimo desempeño sísmico y de resistencia al fuego. Todos los edificios de grandes luces de doble altura se estructuran usando MLE.

Logística

Para la logística se emplearon camiones rampas normales, con un sobreancho, pero toda la planificación se realizó de común acuerdo con Anglo American. “Ellos facilitaron la ruta y los permisos de paso y casi todos los materiales de la construcción transitaron de noche por la ruta que va hasta Valle Nevado. En la última curva se separaba el proceso hasta llegar a Pérez Caldera”, apunta el ejecutivo de Tecno Fast.

“Los traslados desde nuestra planta de Lampa hasta el sitio en la cordillera central, se realizaron de noche, no alterando el ritmo normal de Santiago. Hubo una coordinacion permanente entre las autoridades locales, el MOP, y la propia minera Anglo American, sin sufrir ningún percance ni accidentes”, señala Mario Yáñez.

El hotel cuenta con 8 ascensores, es 100% interconectado con circulaciones interiores. Adicionalmente cuenta con servicios complementarios, como áreas de recreación, gimnasio, salas de capacitación, oficinas de administración, casas de cambio, casino comedor, hall y estar y edificios multicancha.

El proyecto contaba con un patio de acopio intermedio en el sector de la mina y un patio de Tecno Fast en Panamericana Norte donde se programaban los despachos, haciendo un seguimiento numérico de los módulos para que se mantuviera el orden exacto que se necesitaba. “La logística de materiales a granel era de noche o de día y fue dirigido y coordinado por Tecno Fast con la aprobación de Anglo American. No hubo ninguna falla, ningún accidente, ni pérdidas en todo el proceso”, concluye Mario Yáñez.

Manejo medioambiental

Se hizo un plan de control con medidas de gestión e indicadores en conjunto con la minera. Este campamento se instaló en el mismo lugar en que estaba el antiguo y, por lo tanto, hubo que retirar muchos módulos que se trasladaron al sector de Las Tórtolas en Peldehue para acopio de reciclaje posterior. El resto de los residuos fueron trasladados a los patios de manejo de residuos de Anglo American o se dispusieron en vertederos autorizados. “No tuvimos fallas medioambientales, el desmantelamiento fue bastante controlado, junto con control de polvo, residuos y materiales peligrosos, por lo que el proyecto generó cero impacto ambiental en su ejecución”, puntualiza Mario Yánez.

Ficha Técnica

Obra: Hotel Pérez Caldera en Los Bronces

Mandante: Anglo American

Fecha de inicio: septiembre 2017

Fecha de término: septiembre 2019

Inversión aproximada: US$ 75 millones

M² construidos: 36.980 m²

Construcción: 8 edificios modulares de 6 pisos de altura

N° habitaciones con baño privado: 1.275

Total HH: 1.279.521 sin Accidentes con tiempo perdido

Peak de dotación: 300 trabajadores en terreno

Dotación Promedio: 170 trabajadores