Estandarización en diseño, reducción de mano de obra, optimización de los materiales, disminución de escombros en obra y velocidad de construcción. Son parte de los beneficios de utilizar sistemas industrializados y prefabricados.

Por: Paula Chapple C.

Periodista BiT

En la actualidad, existe consenso cada vez mayor de la necesidad de migrar los procesos tradicionales a un estadio de mayor certidumbre y estándar a través de sistemas constructivos industrializados. No obstante, su introducción, aún sigue presentando ciertas barreras de entrada.

Durante la historia de la construcción en Chile se han hecho esfuerzos por industrializar y prefabricar los sistemas constructivos y diversas partidas, de manera de buscar una mayor eficiencia en los procesos.

El avance tecnológico ha dotado a la industrialización de mayores posibilidades de diseño, flexibilidad, integración de especialistas y proyectistas para desarrollarse en un ambiente colaborativo y que aborde toda la vida útil del edificio, pasando a ser una alternativa altamente productiva, eficiente y sostenible.

Junto con ello, el incremento sostenible de los costos constructivos, la escasez de mano de obra especializada y la alta variabilidad de los procesos artesanales, ha generado cada vez más interés por la necesidad de buscar certezas en los proyectos de construcción a través de la industrialización.

BiT presenta diversos sistemas constructivos presentes en el mercado nacional. Desde alternativas en madera, hormigón prefabricado, hasta paneles con eficiencia térmica y estructural.

Soluciones modulares que aumentan la productividad

Etex Group se especializa desde 1905 en el desarrollo de materiales y soluciones para la construcción. En Chile consolida el conocimiento en la industria de la construcción con Pizarreño y Romeral, junto con una selección de materiales desarrollados con altos estándares, como placas de fibrocemento Permanit, yeso cartón Gyplac, revestimientos exteriores a través de Cedral y también Promat, mediante protección pasiva contra incendios.

La empresa no solo se ha enfocado en buscar el desarrollo y la innovación de materiales, sino también la estandarización de procesos e industrialización, implementando soluciones modulares y prefabricadas cuyo foco es aumentar la productividad en obra.

Entre sus desarrollos destaca Simplísima de Pizarreño, una placa de fibrocemento con terminación decorativa en su superficie que busca mejorar la calidez y habitabilidad de espacios interiores y exteriores. Destacaría por ser una placa constructiva con terminación incorporada que permitiría un considerable ahorro de tiempo de instalación, pudiendo ser hasta la mitad del tiempo requerido versus terminaciones similares. Procesos de ejecución limpios y de menos impacto para el usuario final. De acuerdo a sus promotores, “las placas de fibrocemento Simplísima son totalmente resistentes a la humedad, no se pudren ni se oxidan, además su fabricación, con materiales inertes, no permite que sean afectados por insectos, hongos o roedores”.

Dentro de sus soluciones en tabiques prearmados para interiores, Romeral presenta Panelgyp, tabiques autosoportantes no estructurales conformados por un núcleo de celdas hexagonales de cartón y placas de yeso-cartón en cualquiera de sus tipos ST, RH o RF por ambas caras de la estructura para divisiones interiores. Están dirigidos al mercado de viviendas y edificios, habitacionales y no habitacionales.

Siguiendo la línea de los sistemas modulares, el sistema D-Zine de Romeral surge de la necesidad de arquitectos de diseñar elementos creativos que en obra son difíciles de lograr. Responde a altas exigencias, permite diseños exclusivos y de vanguardia para cada proyecto, siendo un complemento y accesorio en cielos rasos y modulares. Genera elementos con efectos de iluminación directa e indirecta, de fácil y rápida instalación, facilitando terminaciones complejas, aportando eficiencia en costos y tiempos de construcción.

Finalmente, Etex presenta una línea de soluciones prefabricadas para exteriores, paneles perimetrales, antepechos de balcones, etc. Estos sistemas presentarían total libertad de terminación y cumplirían todos los requerimientos estructurales, térmicos, acústicos y de resistencia al fuego del proyecto, pueden llegar con el máximo nivel de terminación a obra, con capacidad de instalación superior a 100 m²/día y con tan solo una cuadrilla de 2 a 3 personas. Estos sistemas están pensados para enfrentar las nuevas formas de trabajo que se nos presentarán en el futuro.

Paneles industrializados

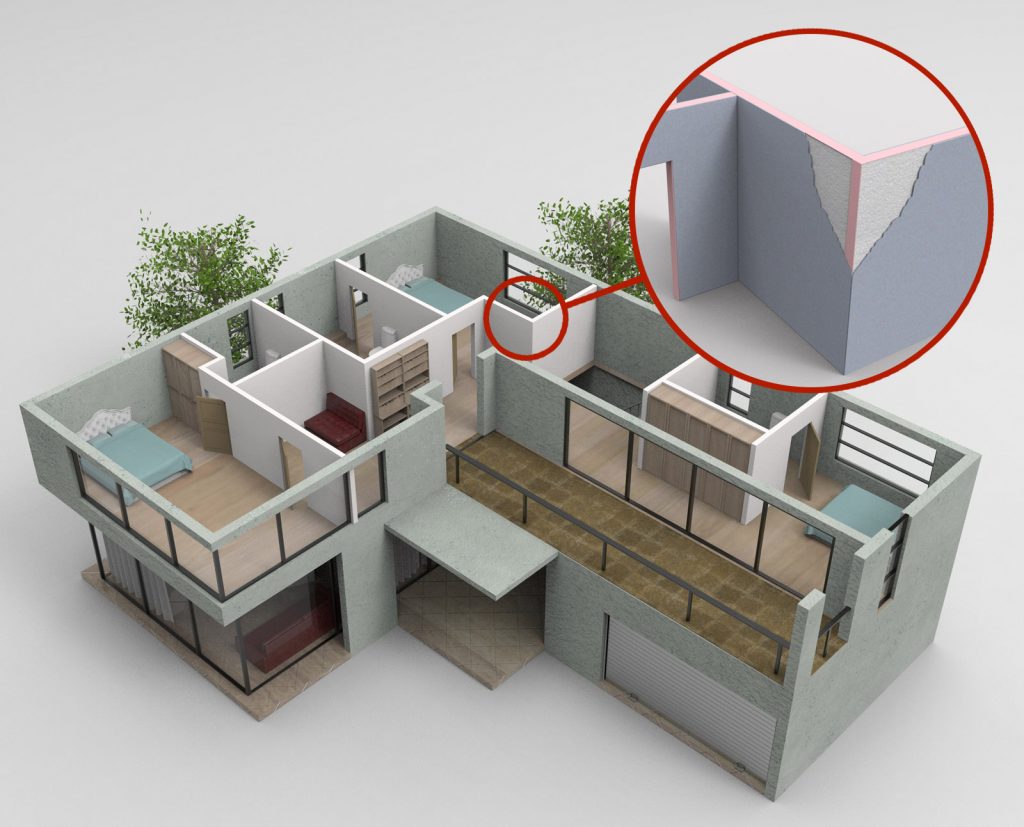

La reducción del riesgo y residuos, así como la precisión en la estimación de costos y plazos, son algunas de las ventajas de la construcción industrializada, una tendencia donde Volcán, empresa de soluciones constructivas sostenibles, se ha sumado con un sistema de tabiquería interior que aumentaría la productividad y eficiencia de la industria.

Volcopanel es una solución de paneles industrializados que permite reducir la incertidumbre en los procesos constructivos, facilitando que la obra sea mucho más rápida en su ejecución a la vez que se disminuyen las pérdidas, lo que finalmente hace que el proceso sea mucho más eficiente y competitivo”,

afirma Ricardo Fernández, gerente técnico y desarrollo sostenible de Volcán.

Este sistema de construcción industrializada viene en diversos formatos. El primero de la familia es el Volcopanel PE, que incluye volcanita, y se pueden utilizar para la ejecución de tabiques divisorios interiores en edificación habitacional, en extensión y en altura. La variación Volcopanel AR suma una estructura de acero galvanizado para su montaje. Todos los paneles vienen listos para el montaje, con óptima aislación térmica, acústica y protección contra el fuego. Permitirían además variados acabados finales tales como pintura, papel mural u otros revestimientos compatibles con Volcanita. Existe otra modalidad, en formato Volcopanel Comunicaciones, que incorporaría de fábrica los tableros TDA, PAU y artefactos eléctricos.

El Volcopanel PE, está compuesto por una plancha de Volcanita (ST o RH) de 15 mm en cada cara e internamente un núcleo de poliestireno expandido (EPS) de 40 mm de espesor y densidad 20 kg/m³. Se instalan en obra mediante soportes de fierro estriado de construcción y aplicación de Sello Espuma F120 Volcán para la fijación entre paneles, losa y muros. Aportaría al confort interior por su aislación térmica y logra una efectiva protección contra el fuego.

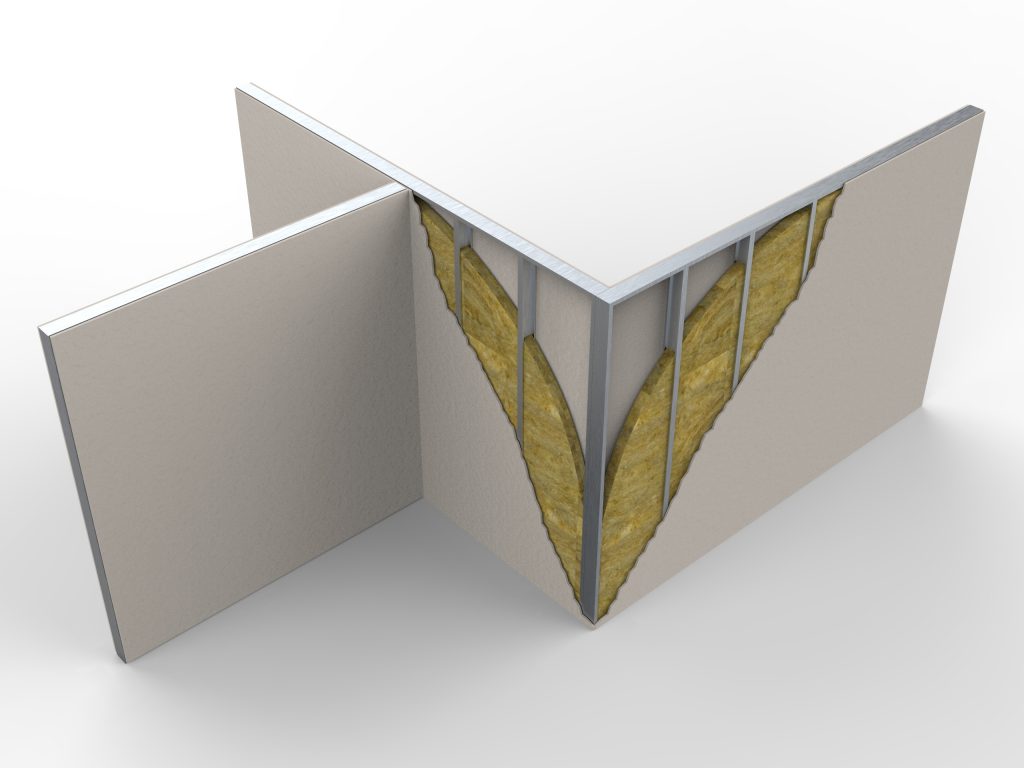

Volcopanel AR de interior es una solución con paneles de volcanita que incorpora estructura de acero galvanizado y aislación de lana de vidrio que se utiliza en muros interiores y viene listo para su montaje. Está compuesto por dos placas de Volcanita AR fijadas a una estructura de perfiles metálicos de acero galvanizado. La cavidad de este panel se encuentra rellena con lana de vidrio AISLANGLASS, lo que facilitaría el mejoramiento de las condiciones acústicas, térmicas y lograr una efectiva protección al fuego.

Destaca también la solución Volcopanel Comunicaciones, un panel para la construcción industrializada que incorpora de fábrica los tableros TDA, PAU y artefactos Eléctricos. Está compuesto igualmente por placas de Volcanita AR (con capacidad arriostrante), estructura de perfiles metálicos de acero galvanizado y lana de vidrio AISLANGLASS. “El panel cumple con requerimientos térmicos y logra una efectiva protección contra el fuego.

Los paneles modulares se instalan en obra mediante guías a base de ángulos de acero galvanizado, y pueden ser incorporados a los muros interiores en todo tipo de vivienda, oficinas, comercios e instituciones, facilitando el montaje y la conexión eléctrica”, concluyen desde Volcán.

Sistema Constructivo ICF de Hormigón Aislado

Industrias COTUX posee la licencia de fabricación, distribución y construcción de la tecnología desarrollada por BuildBlock de EE. UU. (www.buildblock.com), conocida como Sistema Constructivo ICF de Hormigón Aislado (Insulating Concrete Forms), siendo el único representante en Latinoamérica, después de México.

Este sería un sistema constructivo de bajo costo y alta eficiencia energética, el cual consiste en dos placas de poliestireno expandido de alta densidad unidas por un conector de polipropileno formando un bloque el cual cumpliría la función de moldaje, con un hueco por donde se instalan enfierraduras y se vierte el hormigón y a la vez cumple la función de muros aislados por ambas caras optimizando la aislación térmica de las construcciones hechas con este sistema.

Sus beneficios en obra serían variados. “Por una parte, destaca su diseño que permite una rápida instalación de la enfierradura, evitando el trabajo de amarre sin riesgos de que el fierro se desprenda de su posición durante el vertido de hormigón”, señalan desde COTUX.

Los bloques ICF se apilan siguiendo el trazado de la obra, nivelando verticalmente la construcción a medida que avanza la instalación de dichos bloques. Para ello se debe fijar la primera corrida de todo el contorno de la obra a ejecutar con espuma adhesiva para evitar el desplazamiento de los bloques. Mientras avanza la instalación por corridas, se instalan las enfierraduras guiándose por el cálculo estructural, el cual se sincroniza con la modalidad de separación entre barras del sistema ICF en donde los conectores del bloque distribuyen dicha separación de fierros horizontales y verticales. Estos últimos se fijan desde el fierro proveniente de la fundación tal cual como en una construcción tradicional.

Cuando los bloques llegan al nivel superior de la planta que se está ejecutando, se instala el sistema de arriostramiento Buildlock Buildbrace, para asegurar el vertido del hormigón. Para el caso de los shafts para instalaciones eléctricas, cañerías, entre otros elementos, se procede a realizar perforaciones por la cara interna del ICF, en el poliestireno expandido, puesto que por su gran espesor de 6.35 cm, permite realizar ranuras para el paso de dichos elementos sin la necesidad de romper el hormigón o embutir dichos elementos, salvo elementos que crucen de una planta a otra que simplemente se deja un shaft.

Para el proceso de vertido del hormigón se aseguran los vanos y cortes de puertas y ventanas, se refuerzan las juntas de bloques y las esquinas.

El sistema ICF ofrecería una losa colaborante de poliestireno expandido de alta densidad reforzada por perfiles de acero estructural y además perfiles para anclaje mecánico de terminaciones, siendo apto para cubrir luces superiores a 7 metros.

El diseño ICF crea vigas de hormigón entre cada losa, las que permitirían mantener el poder estructural sin perder aislación en la techumbre, ahorrando una cantidad importante de hormigón. El hormigón del muro se une a la losa sin dejar espacios a puentes térmicos.

Otra de las cualidades del sistema ICF es que puede ser revestido con cualquier terminación, desde un recubrimiento cementicio, hasta una capa de siding, siendo las posibilidades infinitas, también permitiendo adherir o apernar elementos sin necesidad de algún extra.

Entre las especificaciones técnicas del sistema destaca la densidad del poliestireno expandido (EPS) que es de 24 Kg/m3, siendo su espesor de 5,08 cm /panel (12,7 cm total). En tanto, la fuerza de compresión del hormigón es de 3000 psi, donde su rango de temperatura para vertido va desde 0° F (-18°C). También presenta absorción de agua menor a 3% (ASTM C272), y el muro contra fuego es de 5.000 a 12.000 lbs por pie lineal por 3 horas.

Prelosa de Hormigón Pretensado

HORMIPRET Chile desarrolla y fabrica una losa pretensada, ideada para todo tipo de edificaciones (habitacionales, comerciales, infraestructura o industriales). Se trata de un elemento prefabricado de hormigón pretensado de altura variable con cuatro nervios rigidizantes longitudinales y posee trabas de corte en la superficie que mejorarían la adherencia con el hormigón que es vaciado in situ. “Al ser un elemento diseñado para resistir grandes luces y sobrecargas, tiene múltiples ventajas frente a los sistemas tradicionales”, indican desde HORMIPRET.

Comercializa bajo la marca registrada PreLosa®, este sistema cuenta con un riguroso proceso de fabricación. El hormigón empleado para su fabricación contiene cemento Portland de alta resistencia y una dosificación controlada de baja relación agua/cemento. El hormigón es ensayado en laboratorio para obtener la calidad deseada según especificaciones, obteniendo una resistencia mayor a 450Kg/cm² a los 28 días (G40). La armadura interna está constituida por alambres de acero para pretensado con resistencia mejorada (ACI 318 ASTM A421M).

Es fabricada sobre bancos de tesado de grandes dimensiones con máquinas de alta tecnología europea; lo que permitiría tener una gran capacidad productiva para realizar su fabricación según la carga solicitada y el largo adecuado a las medidas de la obra. La prefabricación industrial garantizaría una calidad controlada difícil de conseguir in situ.

“PreLosa® es un sistema versátil e innovador presente en el mercado. Entre sus beneficios destacan el tener un peso propio reducido, gran capacidad de carga, menor deformación y una fácil colocación de instalaciones, entre otras ventajas”, añaden desde HORMIPRET.

Desde el punto de vista constructivo, destacan las ventajas de su producción industrializada, además se pueden realizar cortes especiales lo que le entregarían la versatilidad que se requiere para mejorar la productividad en obra. Al utilizarse con casetones de poliestireno expandido, se genera una disminución del hormigón vaciado en obra y por consiguiente reduce la masa sísmica de la estructura, además de incorporar aislación térmica y acústica.

Prefabricados para proyectos especiales

En los últimos años se han realizado numerosos estudios tendientes a impulsar la productividad de la construcción, para lo que se han revisado diversos indicadores nacionales e internacionales, identificado brechas y especialmente definido iniciativas y planes de acción concretos. Una de las iniciativas más relevantes es generar un mayor grado de innovación e industrialización del sector a través del uso de prefabricados de hormigón, lo que debiera ser integrado tempranamente en la etapa de diseño de los proyectos.

Como parte de la innovación, actualmente se están desarrollando nuevas normas chilenas sobre reglas comunes y productos específicos en hormigón prefabricado, lo que permitiría fomentar y facilitar su uso en los distintos rubros de la construcción.

Lo anterior resulta ser muy relevante debido a que el hormigón prefabricado se extiende por las más diversas áreas, como la edificación industrial y habitacional, la infraestructura vial, deportiva, portuaria, minera, eléctrica y de telecomunicaciones, entre otras. Esto es justamente lo que ha hecho Hormisur en sus más de 70 años de existencia, en los que ha marcado hitos, liderado los avances de la industria y desarrollado una gran cantidad de productos especiales para dar respuesta a las necesidades constructivas más complejas y sofisticadas del mercado”,

comenta Eduardo Muñoz, Ingeniero de Estudios y Proyectos de Hormisur.

Actualmente no solo basta con la prefabricación del elemento, “sino que también participar en la ingeniería de los proyectos, en el traslado de cargas especiales y en el posterior montaje, buscando así satisfacer a cabalidad las necesidades de los clientes”, complementa el profesional de Hormisur.

El campo de experiencia de la compañía contempla productos que incluyen la tecnología del pre y postensado para grandes obras de infraestructura vial en el último tiempo, con pasarelas, puentes y pasos desnivelados a lo largo de gran parte de Chile. Además, ha estado presente con elementos prefabricados en la construcción de todas las líneas del Metro de Santiago, así como también en la construcción de diversas naves industriales y estadios.

Escaleras prefabricadas

TENSOCRET se ha posicionado como un referente tecnológico en el mercado de prefabricados de hormigón para la construcción y en los últimos años ha desarrollado nuevas líneas de productos, como escaleras, losas, muros, paneles, balcones, celosías y elementos de fachada, que presentarían “un gran aporte a la industrialización del rubro de la construcción y mejoran de manera eficiente y limpia su índice de productividad”, afirman.

Las escaleras prefabricadas son una muestra de su versatilidad. Cuentan con una gran variedad de conexiones, tanto secas como húmedas y son fabricadas a medida, para satisfacer las necesidades y requisitos estructurales de cada proyecto. Pueden ser montadas en edificios de altura por grúas normales utilizadas habitualmente en construcción. La compañía también prefabrica escaleras del tipo arquitectónico, logrando terminaciones homogéneas de alta calidad.

“En nuestra planta de prefabricados contamos con sistemas de calidad y mejora continua, aplicados a todas nuestras líneas productivas y con procesos de curado a vapor que nos permiten obtener un alto índice de productividad y elementos con una óptima calidad y nivel de terminación. Nuestros elementos se fabrican a medida para cada proyecto y brindan una solución rápida, resistente y segura. Con la incorporación de las escaleras prefabricadas se disminuyen notablemente los tiempos de construcción y se logra un ahorro considerable en mano de obra y residuos. La incorporación de estos elementos prefabricados cobra un rol fundamental en la reactivación del rubro post pandemia ya que permiten mejorar y recuperar plazos, mantener menor cantidad de gente y distanciamiento en la obra”, destaca Diego Mellado, director de TENSOCRET.

Para su fabricación se utilizan hormigones de alta resistencia y un sistema controlado de curado a vapor asegurando alcanzar altas resistencias a edad temprana. Se pueden aplicar tanto en exterior como en interior, se entregan sobre camión en obra en todo Chile y para todo tipo de edificación, comerciales, habitacionales, industriales y de estacionamientos.

Fachadas ventiladas versátiles y estéticas

Desde su fundación en 1960, Trespa International B.V se ha enfocado en el desarrollo de nuevos productos, combinando las mejores tecnologías de fabricación con soluciones inteligentes para su aplicación científica en el mundo arquitectónico.

Entre las soluciones industrializadas que ofrece la firma destaca el sistema Trespa® Meteon®, que ofrece posibilidades de diseño de fachadas casi ilimitadas y de gran belleza estética con variedad de colores, ritmos y profundidades para revestimientos arquitectónicos de última generación.

Es un laminado compacto decorativo de alta presión (HPL, por sus siglas en inglés) con una superficie integrada fabricada usando la tecnología Trespa International B.V de Curado por Descarga de Electrones (EBC, por sus siglas en inglés). La mezcla de hasta el 70% de fibras naturales y resinas termoendurecibles, fabricadas bajo altas presiones y temperaturas, da lugar a un panel para fachada denso y muy estable con una buena relación peso / resistencia.

“Es un revestimiento versátil para sistemas de fachadas ventiladas, balcones y soluciones de protección solar. Se pueden usar por sí solas o en combinación con otros materiales. Son perfectas para crear efectos únicos, determinar el aspecto y subrayar las cualidades de un edificio”, señala Rodrigo Gana, Gerente Técnico de Trespa para Sudamérica (TSA).

En el mundo ya se reproducen los casos de éxito de su aplicación. Uno de ellos fue en la ciudad de Heerlen, Holanda, lugar donde Trespa desarrolló un proyecto que consistió en renovar 4 bloques de viviendas equivalentes a casi 500 departamentos. El desafío era el de renovar en dos años todas las unidades. El 50% del proyecto involucró marcos acristalados y el otro 50% paneles donde los paneles Trespa® Meteon® fueron el componente principal.

Se optó por prefabricados debido al desafiante horario, ya que se tenía que terminar en un día y crear la menor molestia posible a los residentes. El enfoque del prefabricado permitió fabricar y montar el marco en condiciones ideales y también ofrecer una garantía integral.

Cabe destacar que las placas Trespa® Meteon®, con un espesor mínimo de 6 mm, pueden fijarse a una subestructura metálica usando remaches con revestimiento de pintura en polvo (disponibles en una amplia gama de colores Trespa® Meteon® a través de los distribuidores). La subestructura debe componerse, preferiblemente, de un sistema de perfiles verticales fijados a la estructura mediante escuadras murales especiales.

También pueden usarse sistemas de fijación adhesivos siempre y cuando se observen ciertas recomendaciones: debe prestarse una cuidadosa atención a los distintos detalles de la instalación, las placas deben ser instaladas por personal debidamente calificado, teniendo en cuenta las normas y recomendaciones del fabricante de adhesivos, y la observación de todas las normas aplicables.

La sostenibilidad es una parte esencial de la estrategia de Trespa International B.V. Con el paso de los años, “Trespa se ha esforzado por vigilar y mejorar su desempeño ambiental.

Ahora, Trespa International B.V. lanza Trespa Second Life, un programa mediante el cual las placas de fachada, después de cumplir su tiempo de servicio, en lugar de desecharlas, se pueden reutilizar para fabricar muebles de exterior y en muchas otras aplicaciones”, concluye Rodrigo Gana.

Fachada ventilada en hormigón polímero

CG Chile es una empresa dedicada a proveer a la arquitectura y el diseño, los mejores materiales de revestimiento. A lo largo de los años, se han transformado también en expertos en fachadas ventiladas, aportando con sus sistemas a promover una construcción sustentable.

Entre la variedad de productos que comercializa la compañía, destacan los sistemas prefabricados de ULMA; en particular la Fachada Ventilada en hormigón polímero, sistema de revestimiento del paramento del edificio que une características estéticas con eficaces ventajas en términos de aislamiento térmico y acústico. Se trata de un sistema seguro, ligero, estético y que contempla requisitos de sostenibilidad medioambiental. Es ideal tanto para edificios nuevos como para rehabilitación.

El sistema constructivo desarrollado por ULMA Architectural Solutions construye planos perfectos permitiendo corregir los posibles defectos de planeidad de los paramentos tradicionales y estructurales. Es un sistema seguro y ligero que reparte sus cargas sobre los elementos resistentes del edificio, no sobre los cerramientos.

El hormigón polímero en el que se fabrican sus placas destaca por su resistencia mecánica, que permitiría la producción de elementos ligeros y con dimensiones reducidas. “Es un material de alta calidad cuyas propiedades le confieren ventajas como: gran durabilidad, impermeabilidad, alta durabilidad del color, ajustabilidad en obra y posibilidad de realizar acabados especiales”, explican desde CG Chile.

Las placas de hormigón polímero ULMA están protegidas por un escudo superficial, Shield Plus, que ofrecería protección frente a los rayos ultravioleta y el resto de agentes atmosféricos.

“Sus resinas termoestables de última generación, aplicadas a través de una tecnología y un proceso propio de ULMA, confieren a los productos una protección a la luz y a la intemperie, que los hace idóneos para su aplicación en exteriores”, concluyen sus creadores.

Construcción modular de media altura

Hasta hace algunos años, casi todas las construcciones a nivel mundial se realizaban con materiales resistentes, como el acero, el hormigón o el concreto. Sin embargo, en el último tiempo diversas oficinas de arquitectura y diseño han vuelto a mirar a la madera como un elemento atractivo para levantar edificios de altura media (entre 4 y 7 pisos).

La madera ofrecería diversas ventajas frente a otros sistemas: es liviana; flexible; tiene alta capacidad de aislamiento y muy baja conductividad, lo que garantizaría un excelente nivel de aislación térmica; y es mucho más rápida de ensamblar, ya que solo requiere pernos y placas de acero.

Los países nórdicos (Noruega y Finlandia) y América del Norte (Estados Unidos y Canadá) son las dos regiones a nivel global que lideran en la utilización de este material para estructuras en altura. De hecho, en marzo de 2019, se inauguró el Mjøstårnet, un edificio de madera ubicado al norte de Oslo y cuyos 18 pisos lo convierten en el más alto del mundo.

En Chile, esta tendencia está recién dando sus primeros pasos y Tecno Fast es una de las compañías que está a la vanguardia. La compañía, que se dedica al arriendo, venta, fabricación y montaje de espacios modulares, ha fabricado una decena de construcciones de este tipo, incluidos los dos edificios más altos de América Latina en el Lago Peñuelas y en el complejo minero Los Bronces.

En cada uno de estos proyectos, la empresa utilizó madera laminada encolada MLE, que “permite alcanzar dimensiones mayores a las de la madera aserrada, componiendo láminas pegadas unas contra otra y pudiendo formar un elemento nuevo para vigas maestras y columnas, que son incluso más resistentes que la madera original”, detalla Mario Yáñez, gerente de ingeniería de Tecno Fast.

Actualmente, Tecno Fast está realizando los estudios correspondientes para desarrollar en el corto plazo un proyecto de viviendas a media altura. Para esto, la firma está tomando como referencia el trabajo realizado en el campamento Pérez Caldera en Los Bronces, que abarcó 8 edificios modulares de madera de 6 pisos cada uno para albergar a 2.800 personas.

El proyecto completo comprendió cerca de 1.200 unidades modulares refabricadas de dimensiones aproximadas 3,50 x 13.80 x 3.00. Gran parte de estos espacios se destinó a dormitorios de dos camas con un baño privado.

Paneles de alta tecnología

La empresa E2E diseña y produce un sistema constructivo industrializado basado en paneles con estructura de madera que, de la mano de tecnología alemana de punta, permitiría máxima precisión, eficiencia y calidad.

La clave de este tipo de construcción es la ingeniería. “Nosotros diseñamos todo; vemos dónde va cada clavo, cada fijación, porque nuestras máquinas son de control numérico computacional lo que nos permite ser altamente precisos en cada detalle que diseñamos. Lo que se diseña va hacia las máquinas, que implementan nuestras instrucciones”, comenta Antonella Granzotto, jefa comercial de E2E.

La madera utilizada es principalmente de Arauco, clasificación MPG10 – 12% Promedio CH, no tiene tratamiento al fuego, posee tratamiento de preservación según NCh819.

Además, la madera que utilizamos proviene de bosques renovables certificados, cada pieza es certificada estructuralmente, seca e impregnada con solventes amigables con el medio ambiente. La madera es considerada el material del futuro, debido a que es renovable y captura CO2, además, se puede volver a reutilizar en caso de terminar con su vida útil en la vivienda”

, apunta Granzoto

A diferencia de la construcción tradicional, que realiza el trabajo en un 100% en terreno, “nosotros lo hacemos en una moderna planta, la primera de su tipo en Chile, ubicada en Maipú. Este sistema permite trabajar con costos que no cambian durante el transcurso de la obra y cumplir con los plazos estipulados. También nos permite avanzar con la producción de los proyectos, independiente de factores externos que puedan afectar, como el clima, que puede complejizar el avance de la construcción principalmente en el sur de Chile”, detalla Ronald Castillo, jefe de Operaciones de E2E.

En la actualidad la compañía acaba de terminar la fabricación de 4 edificios de 4 pisos para una comuna del sur de Chile que se encuentra en cuarentena y almacenamos los paneles en nuestras bodegas a la espera de las condiciones sanitarias para poder montar, lo cual es impensado para la construcción tradicional.

Hoy E2E trabaja en proyectos para la Región del Biobío, a la espera de las aperturas de las comunas para hacer el montaje, la Región de Valparaíso y la Región de Atacama.