El hormigón ligero (densidad inferior a 1000 kg/m 3 ) a menudo se consigue incorporando una cantidad sustancial de sustancia espumosa en el hormigón fresco. El último estudio de la revista Cement and Concrete Composites analiza la combinación de partículas ligeras con espuma preparada en hormigón espumoso para lograr una densidad de menos de 1000 kg/m3 para la impresión 3D.

Fuente: AZO Materials

La impresión 3D de hormigón (3DCP) es una nueva tecnología que irrumpe en el sector de la construcción al combinar la automatización y la fabricación inteligente. En comparación con los métodos de construcción tradicionales, 3DCP ofrece reducciones considerables en la generación de desechos, costos de mano de obra, tiempo y desastres relacionados con la construcción, así como la flexibilidad estructural para diseñar estructuras estéticamente complicadas.

Modelado de hormigón 3D basado en extrusión

El 3DCP basado en extrusión se puede utilizar para construir edificios a gran escala. Su popularidad se debe principalmente a los beneficios inherentes del enfoque de extrusión, que incluyen la facilidad de aplicación en la impresión 3D a gran escala, la accesibilidad de máquinas de fabricación especializadas o plataformas de pórtico, el método de fabricación rápido, etc.

Los edificios impresos en 3D se producen mediante el proceso de extrusión mediante la extrusión y colocación de una fina capa de nuevas hebras de hormigón siguiendo la geometría del cabezal de extrusión.

El método más frecuente para fabricar edificios de hormigón ultraligero utilizando 3DCP es utilizar una mezcla de hormigón compacto. Los procesos de impresión 3D basados en extrusión o lecho de polvo se utilizan con una mezcla de hormigón ligero compuesta de partículas permeables.

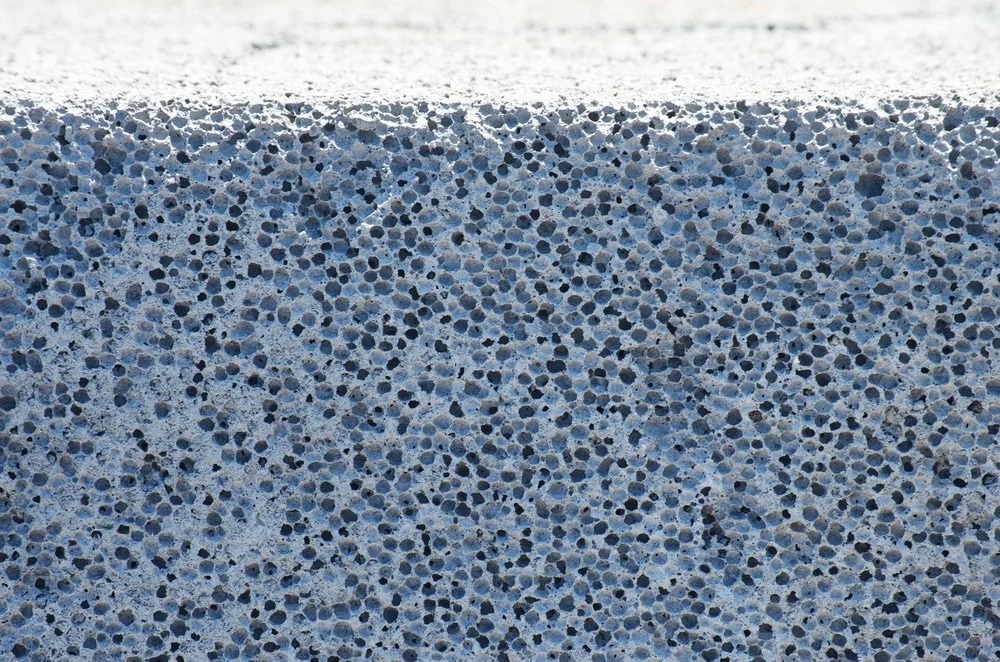

Introducción al hormigón celular

El hormigón celular es un tipo de mezcla de hormigón que se fabrica incorporando un número significativo de cavidades de aire en la nueva matriz cementosa. Los espacios de aire se pueden generar usando espumado manual (técnica de espumado previo) o espumado inducido químicamente.

Mientras que el primer enfoque incorpora espuma prefabricada en una proporción predeterminada en el nuevo material cementoso, el último sistema utiliza un ingrediente liberador de gas (polvo de aluminio, humo de sílice y H2O2 ) en la mezcla de hormigón, que crea poros en el hormigón.

El proceso de preespumado es el más fácil y más eficiente de los dos porque proporciona un excelente control de las características finales de viscosidad y porosidad del concreto aireado generado.

Ventajas del hormigón celular

El hormigón celular ofrece varios beneficios sobre otras tecnologías de fabricación de hormigón ligero, incluida la capacidad de lograr una densidad ultrabaja (menos de 300 kg/m3 ), buenas cualidades de aislamiento, capacidades de resistencia auditiva y al fuego y rentabilidad. Como resultado, el uso de esta mezcla de hormigón es cada vez más común en las tecnologías de construcción actuales, como la arquitectura de fachadas, los paneles de límite, los techos y los revestimientos exteriores.

Desafíos

La dificultad fundamental en la impresión 3D de la mezcla de hormigón tradicional es el bajo límite elástico en la condición prístina, lo que da como resultado una mala conservación de la forma y capacidad de fabricación. En el hormigón celular típico, se requiere una tensión de fluencia tan baja para minimizar la desintegración de las burbujas y la falla durante el proceso de mezcla.

Debido a la alta tensión de cizallamiento durante la mezcla, la alta tensión de fluencia de la mezcla base (la mezcla antes de la mezcla con la espuma) puede causar una desintegración severa de las burbujas. Como resultado, está claro que las cualidades reológicas de la mezcla de hormigón, especialmente a baja densidad, siguen planteando un problema importante para las aplicaciones 3DCP.

Una solución propuesta para las necesidades conflictivas de baja densidad y límite elástico es sustituir la arena en las mezclas impresas en 3D con materiales cementosos. Para lograr la misma densidad, los agregados compactos reducirían significativamente la cantidad de concentración de espuma.

Resultados de la investigación

Se desarrollaron dos mezclas de hormigón celular con arena granular como componentes (M1 y M2) y tres mezclas que utilizan EP en lugar de arena fina (M3, M4 y M5). En el grupo a base de arena, la densidad inicial de M1 mejora de 1.244 a 1.253 kg/m3 durante la extracción y se acerca a 1.267 kg/m 3 después de 20 minutos, lo que representa un aumento general del 1,8 % en 20 minutos.

La dimensión de dispersión del M1 fue de 213,5 mm, mientras que el ancho de esparcimiento de la mezcla M2 con mayor concentración de espuma fue de 226,6 mm. Los diámetros de dispersión de las mezclas M3, M4 y M5 de los grupos EP fueron 167,5 mm, 193,5 mm y 201,5 mm, correspondientemente. El contenido de espuma en las diversas mezclas fue del 2,5 %, 5 % y 7,5 % de las mezclas de hormigón, respectivamente.

Las propiedades mecánicas del hormigón impreso en 3D del grupo EP fueron superiores en las tres orientaciones probadas en comparación con las muestras del grupo de arena.

En resumen, el uso de EP como sustituto de los agregados finos (es decir, arena) en la impresión 3D de hormigón celular redujo significativamente el porcentaje de espuma requerido para lograr la misma densidad al tiempo que mejoró las cualidades de resistencia y durabilidad.