En el siguiente artículo técnico, publicado originalmente por la Revista Hormigón de la Asociación Argentina de Tecnología del Hormigón, los investigadores F. A. González y V. C. Rougiera, de la Universidad Tecnológica Nacional, Facultad Regional Concepción del Uruguay (UTN-FRCU), realizaron un análisis comparativo del desempeño mecánico de tubos de hormigón reforzados con fibras híbridas, fibras de acero y armadura tradicional, en aras de buscar mejores prestaciones de este elemento.

Fuente: Hormigón al Día

La aplicación del hormigón reforzado con fibras en la fabricación de tubos premoldeados de hormigón (THRF) ha sido objeto de investigación durante las últimas dos décadas [1]. La presencia de las fibras modifica las propiedades de la matriz ya que mejora la resistencia del material bajo todo tipo de solicitaciones que induzcan tensiones de tracción, incrementa su capacidad de deformación y controla el proceso de fisuración [2].

Desde el punto de vista industrial, la principal ventaja en la utilización de fibras como refuerzo es la mayor facilidad de producción en comparación con los tubos reforzados con armadura convencional formada por barras o mallas de acero (THA) [3]. El uso de fibras elimina la etapa de preparación de la armadura ya que las mismas son adicionadas al hormigón directamente durante el mezclado, prácticamente como un agregado más. Por el contrario, en los THA se requiere mano de obra calificada para el corte, doblado, cilindrado y montaje de la armadura convencional y se debe disponer de equipamiento adecuado y costoso para realizar dichas tareas [4]. La eliminación de esta etapa acelera el proceso de producción, reduce el consumo de energía, mano de obra y espacio físico en las plantas. Otra ventaja a destacar, es que las fibras se distribuyen aleatoriamente en todo el elemento, reforzando incluso los bordes y brindándole mayor resistencia al impacto [5], lo que implica menor riesgo de rotura de la pieza durante las etapas de producción, transporte y manipulación dentro y fuera de la planta. Además, las fibras poseen mayor capacidad de refuerzo para bajos niveles de deformación y apertura de fisura. Por el contrario, el refuerzo convencional solo se activa para grandes deformaciones y aperturas de fisura ya que su ubicación es cercana a la mitad del espesor del tubo para asegurar un recubrimiento mínimo de hormigón. Asegurar un menor ancho de fisura conduce en una ventaja relacionada con la durabilidad, debido a que se reduce la infiltración de las aguas residuales transportadas por el conducto, que generalmente contienen sustancias nocivas para el material [6].

El potencial del uso de fibras de acero o de polipropileno, para el reemplazo total o parcial de los refuerzos convencionales, en la producción de tubos premoldeados de hormigón ha sido reconocido en las normas BS EN 1916 [7], NBR 8890 [8], ASTM C1765 [9] y ASTM C1818 [10]. Sin embargo, estas normas aún se encuentran en etapa de desarrollo y no proporcionan ninguna orientación detallada acerca de la dosificación de fibras requerida para alcanzar una clase particular de tubo, al contrario de lo que sucede con las normas para THA (p.ej. ASTM C76 [11] o IRAM 11503 [12]) que especifican la armadura necesaria para cada clase resistente. Recordando que, en general, las clases resistentes estipulan dos tipos de cargas normativas: la carga mínima de fisuración (FF) y la carga máxima o de rotura (FR). Debido a dicha falta de directrices claras, los fabricantes se han mostrado reacios a adoptar refuerzos de fibras de forma más generalizada en la producción de tubos [13]. Además, las normas actuales para THRF se han desarrollado principalmente basándose en estudios realizados sobre dos tipos de fibras, las fibras de acero y las fibras de polipropileno, pero de forma única. Actualmente, hay muy poca literatura disponible sobre la aplicación de fibras híbridas como refuerzo del hormigón utilizado para la fabricación de tubos de drenaje [14]. Sin embargo, el hormigón tiene comportamiento a la fractura en múltiples escalas y un tipo de fibra proporciona refuerzo solo en un nivel y dentro de un rango limitado de deformaciones [15]. Por ello, un refuerzo más eficiente podría lograrse utilizando la combinación de fibras de diferentes materiales, geometría y/o características mecánicas [16]. El hormigón reforzado con dos o más tipos de fibras, combinadas racionalmente, se denomina Hormigón Reforzado con Fibras Híbridas (HRFH) [17]. El principal propósito de usar fibras híbridas es mejorar el control de la fisuración en diferentes zonas del hormigón, a distintas edades y niveles de carga [18]. Además, dos o más tipos de fibras, combinadas adecuadamente, generan mejoras en las propiedades físicas y mecánicas del material a partir de la acción de cada una de ellas [19], lo que conduce a la mejora de la respuesta estructural del elemento analizado [20].

En este trabajo se analiza experimentalmente la capacidad de carga de tubos de HRFH (THRFH), de acero y polipropileno, de 600 mm de diámetro interior sometidos al ensayo de compresión diametral de tres aristas. Los resultados se comparan con los obtenidos para tubos de hormigón armado (THA) Clase II según la norma IRAM 11503 [12] y con tubos de hormigón reforzados con fibras de acero (THRFA), elaborados y ensayados durante la misma campaña experimental.

Plan experimental

Se elaboraron y ensayaron tubos de 600 mm de diámetro interior, 1000 mm de longitud y un espesor de pared de 75 mm. Dichas dimensiones son las establecidas por la norma IRAM 11503 [12] para tubos Clase II, que es la clase resistente de los tubos de control en este trabajo.

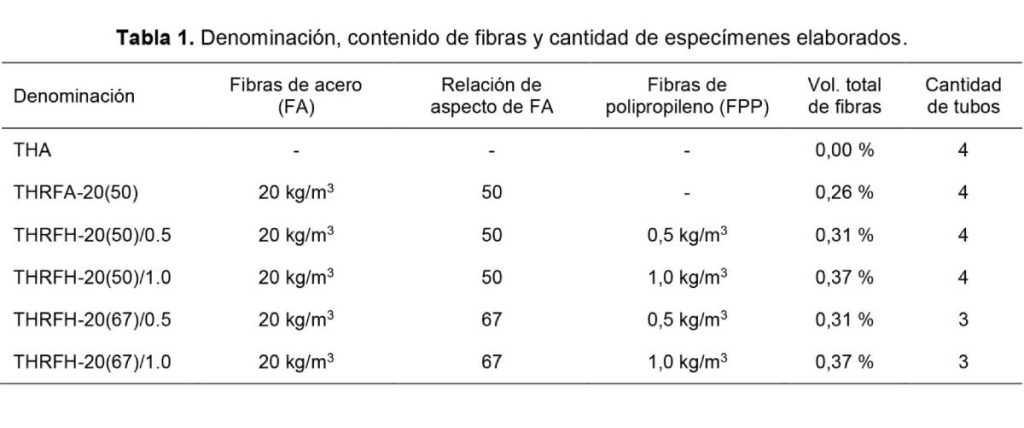

En la Tabla 1 se muestra la cantidad y denominación de los especímenes a ensayar agrupados de acuerdo a sus características de refuerzo, el tipo de fibras empleado y su contenido, la relación de aspecto de las fibras de acero y el volumen total de fibras adicionado. El parámetro relación de aspecto o esbeltez de una fibra se define como el cociente entre su longitud y su diámetro equivalente, es decir, depende de las características geométricas de la misma.

Cada grupo se define de la siguiente forma:

– THA = Tubo de hormigón armado con armadura convencional Clase II.

– THRFA-20(50) = Tubo de hormigón reforzado con fibras de acero, la dosis (20 kg/m3) y entre paréntesis la relación de aspecto de las mismas, que será igual a 50.

– THRFH-20(X)/Y = Tubo de hormigón reforzado con fibras híbridas. Se indica la dosis de fibras de acero (20 kg/m3), entre paréntesis su relación de aspecto (X = 50 o 67) y separada por una barra inclinada la dosis de fibras de polipropileno (Y = 0,5 kg/m3 o 1,0 kg/m3).

El grupo de control está constituido por tubos de hormigón armado (THA) reforzados con la malla convencional de acero, especificada para la Clase resistente II según IRAM 11503 [12]. Dicha armadura está formada por 7 barras de acero de 6 mm de diámetro en sentido longitudinal y una cuantía de acero de 1,5 cm2/m en sentido transversal.

Se adoptó una dosis constante de 20 kg/m3 de FA, tanto para los THRFA como para los THRFH. Este valor fue elegido debido a que otras investigaciones [3,4,13,21] determinaron que la dosis eficiente de FA para este tipo de elemento premoldeado se encuentra en un rango comprendido entre 20 kg/m3 y 60 kg/m3, adoptándose para este trabajo el límite inferior. Además, la cuantía total de acero en los THA Clase II con armadura convencional es de 2,19 ‰ siendo la dosis de FA elegida igual a 2,60 ‰, es decir, un valor similar o comparable.

En los THRFH, al refuerzo constante de 20 kg/m3 de FA, se le adicionó 0,5 kg/m3 en una combinación y 1,0 kg/m3 de FPP en la otra. Según recomendaciones de trabajos previos, las fibras sintéticas deben usarse en fracciones de bajo volumen (entre 0,05 % y 0,2 %) para asegurar una distribución uniforme dentro de la masa de hormigón cuando se emplean en sistemas híbridos de refuerzo [22]. Ambas combinaciones de fibras híbridas se repitieron utilizando fibras de acero con diferentes relaciones de aspecto, primero con 50 y luego con 67.

Materiales y elaboración de los especímenes

Los especímenes ensayados se elaboraron en una empresa de premoldeados de la región mesopotámica Argentina. Para este trabajo, se adoptó la misma proporción de la mezcla que utiliza la empresa para elaborar los tubos que comercializa. Lo anterior se decidió con el fin de minimizar la cantidad de variables intervinientes, respetando las condiciones técnicas y tecnológicas actuales de la planta de premoldeados. La mezcla de hormigón tenía una consistencia muy seca y gran cohesión debido a que, durante la etapa de producción, el tubo es desmoldado casi inmediatamente después del llenado para reutilizar el molde. En la Fig. 1 se muestran algunas imágenes de las etapas de elaboración de los tubos.

Las proporciones empleadas para la elaboración de los pastones fueron: agua 80 l/m3, cemento 300 kg/m3, arena silícea 980 kg/m3 y grava 1020 kg/m3. Los agregados provenían de canteras de la zona, el canto rodado tenía un tamaño máximo de 19 mm y el módulo de fineza de la arena fue igual a 2,52. A partir de los tubos ensayados se realizó el calado de 9 testigos cilíndricos de 3”, según norma IRAM 1551 [23], para obtener la resistencia a la compresión del hormigón, resultando igual a 17 MPa. Es importante mencionar que para la caracterización del hormigón reforzado con fibras resulta fundamental la realización de ensayos a flexión. Sin embargo, en este trabajo no fue posible, pese a repetidos intentos, obtener probetas prismáticas con la compactación adecuada o representativa, debido a la consistencia muy seca del material y la tecnología disponible. Por ello, resultaría necesario, en trabajos futuros, lograr la caracterización de HRFH mediante dicho ensayo, ya que los parámetros obtenidos se podrán considerar al momento de definir los requerimientos de los tubos.

Las fibras de refuerzo fueron agregadas manualmente a la mezcla, arrojándolas dentro de la mezcladora con la precaución de distribuirlas uniformemente en toda la superficie, a fin de evitar la formación de erizos.

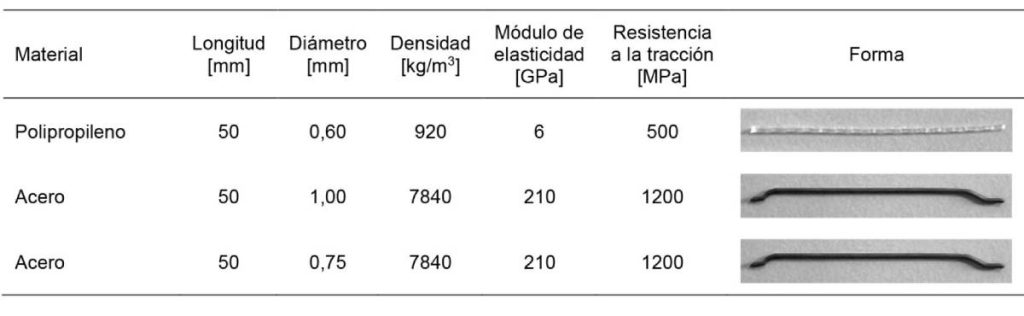

Uno de los sistemas de refuerzo de fibras híbridas más estudiados en la literatura, es el que combina fibras de diferentes módulos de elasticidad como son las fibras de acero y de polipropileno [18]. En este trabajo, se utilizaron dos tipos diferentes de macrofibras de acero (WIRAND® FF1 y WIRAND® FF3) y macrofibras de polipropileno (MACRONITA® 0.6). En la Tabla 2, se presentan las características geométricas de las fibras utilizadas, algunas de sus propiedades más importantes y se pueden observar sus formas.

Tabla 2. Características geométricas y mecánicas de las fibras empleadas como refuerzo.

Las FA poseen alta rigidez, módulo de elasticidad y resistencia a la tracción, pero son susceptibles a la corrosión. Las FPP son fibras sintéticas cortadas de materiales poliméricos que poseen forma rizada para mejorar la adherencia dentro de la matriz de hormigón. Este tipo de fibras son flexibles, poseen bajo módulo de elasticidad y resistencia a la tracción, sin embargo, son químicamente inertes, lo que las convierte en un material de refuerzo adecuado para ambientes altamente nocivos.

Metodología de ensayo

En este trabajo se evalúa el desempeño de tubos de hormigón reforzado con fibras híbridas en términos de resistencia y durabilidad según los criterios establecidos en la norma IRAM 11503 [12]. Por lo tanto, se determinaron mediante ensayos las cargas de fisuración (FF) y de rotura (FR) y el porcentaje de absorción de agua del material. Los resultados se contrastaron para el grupo de control constituido por THA Clase II. Para dicha clase, la norma establece una carga de fisuración mínima de 30 kN/m y una carga de rotura de 45 kN/m. A continuación, se describen los procedimientos de ensayo realizados.

4.1 Determinación de las resistencias. Ensayo de compresión diametral

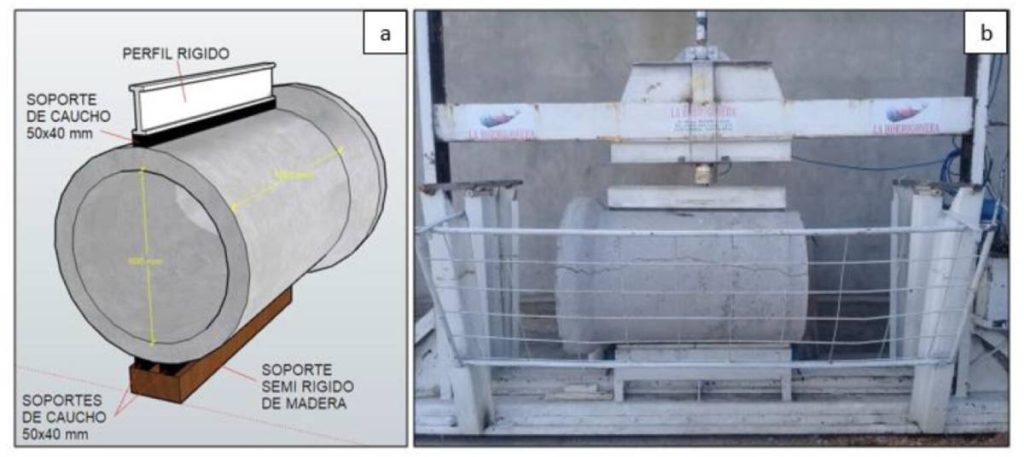

Tal como se mencionó anteriormente, todos los tubos elaborados fueron ensayados a compresión diametral (ECD) de acuerdo al procedimiento establecido por la norma IRAM 11503 [12] para la determinación de la carga de fisuración (FF) y de rotura (FR). El ECD se denomina de “tres aristas” debido a que el tubo es apoyado sobre dos largueros de caucho rígido y la carga se aplica en el eje generatriz superior, a través de un perfil metálico que la distribuye uniformemente. Si bien existen otras configuraciones de ensayo, el de “tres aristas” establecido por la norma mencionada es análogo al de la norma ASTM C497 [24] y constituye uno de los métodos de evaluación más difundido en la industria del premoldeado para tubos de hormigón.

Durante el ensayo se aplicó una carga cuasi-estática monótona creciente mediante una prensa hidráulica, con capacidad para desarrollar una carga vertical nominal máxima de 140 kN. Los valores de las cargas se registraron a través de una celda de carga digital.

Es importante destacar que los especímenes fueron ensayados en la misma planta de premoldeados donde fueron elaborados, en un marco de carga calibrado que la empresa dispone para el control de calidad de los tubos que comercializa. En la Fig. 2a se muestra un esquema del ECD y en la Fig. 2b una fotografía del marco de carga y un espécimen ya ensayado.

4.2 Determinación del porcentaje de absorción de agua

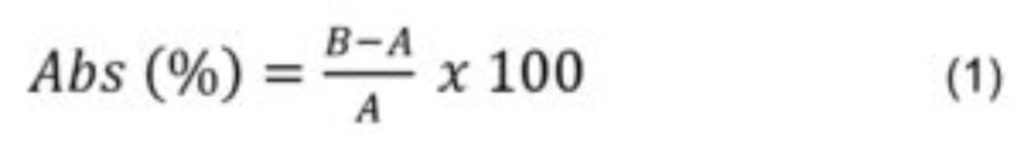

En la industria de tubos premoldeados se realizan pruebas de absorción de agua, siendo este, el método comúnmente aceptado por distintas normativas para evaluar la calidad y durabilidad de los tubos de hormigón. Un valor bajo de absorción es indicio de baja permeabilidad y, en términos generales, el hormigón con dicha característica será un material con mayor durabilidad [25]. Por lo expuesto anteriormente, el apartado 4.6 de la norma IRAM 11503 [12] establece una absorción máxima de agua igual al 8 % de la masa de la muestra seca. El cálculo del porcentaje de absorción de agua (Abs) se realiza empleando la siguiente expresión (1):

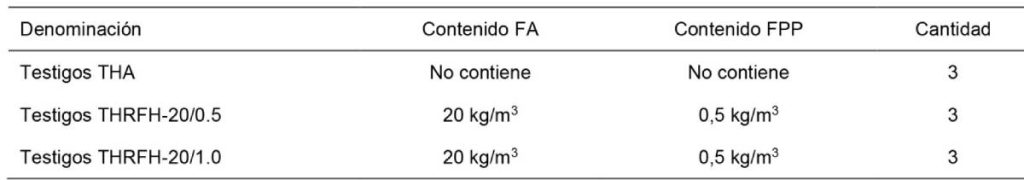

Dichas masas se calculan de acuerdo a lo prescripto en la norma IRAM 11503 [12] tomando como muestra los testigos calados de los tubos ensayados. En la Tabla 3 se muestran las características de refuerzo del material de los testigos, su denominación y la cantidad ensayados.

Resultados

5.1 Capacidad de carga

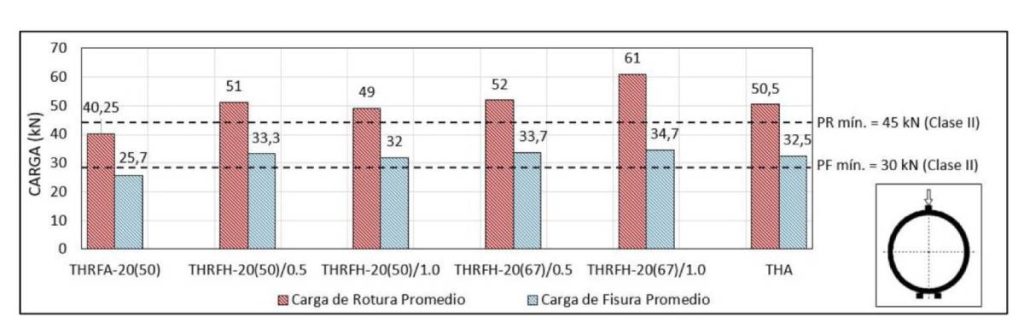

En la Fig. 3 se muestran las cargas promedio de fisuración (F̅F) y de rotura (F̅R), registradas para cada grupo de especímenes. En la misma figura (Fig. 3), se marca con dos líneas punteadas la carga mínima de fisuración (30 kN) y de rotura (45 kN) establecidas por la norma IRAM 11503 [12] para la Clase resistente II.

En general, en los tubos de hormigón sometidos al ECD la fase elástica del ensayo, comprendida desde el inicio hasta alcanzar la carga de fisura, está gobernada por la geometría del elemento, el módulo de elasticidad y la resistencia de la matriz del material. Por lo cual, considerando los bajos tenores de fibras empleados, se observa una escasa diferencia entre las cargas de fisuración promedio de los grupos de THRFH.

Tal como se observa en la Fig. 3, el grupo de control con armadura tradicional Clase II (THA), superó las cargas mínimas normativas ya que registró una F̅R de 50,5 kN (s = 2,5 kN) y una F̅F de 32,5 kN (s = 3,3 kN), siendo s la desviación estándar de la muestra.

Tabla 3. Cantidad y características de refuerzo de los testigos ensayados.

Los grupos de THRFH, también superaron las cargas mínimas establecidas por la norma, independientemente del tenor de fibras empleado y de las características de las mismas. Por el contrario, el grupo de THRFA registró cargas de fisuración y de rotura promedio menores en 14,7 % y 10 %, respectivamente, a las mínimas reglamentarias para la Clase II. Es decir que, el tenor de 20 kg/m3 de FA empleado como refuerzo, no fue suficiente para cumplir con los requerimientos de resistencia buscados.

Los THRFH-20(50)/0.5 con F̅R igual a 51 kN (s = 4,2 kN), los THRFH-20(50)/1.0 con F̅R igual a 49 kN (s = 3,1 kN) y los THRFH-20(67)/0.5 con F̅R igual a 52 kN (s = 6 kN) alcanzaron una carga de rotura equivalente a los THA de control, con diferencias porcentuales muy bajas del orden de 1 %, 3 % y 3 %, respectivamente. Sin embargo, el grupo con mayor contenido de FPP y FA de mayor relación de aspecto (THRFH-20(67)/1.0) registró una F̅R igual a 61 kN (s = 2,6 kN) que superó la F̅R del grupo de control en 20,8 %. Este grupo, no solamente alcanzó una carga de rotura en promedio superior a la Clase II, sino que también, alcanzó la carga mínima de rotura para una clase resistente superior (Clase III) que la norma IRAM 11503 [12] establece en 60 kN. Es decir, el uso de fibras de mayor relación de aspecto, de mayor eficiencia según lo demostrado por otros autores [26-27], combinada con un mayor contenido de FPP genera una sinergia que aumenta significativamente la resistencia de los tubos.

En base a las F̅R mencionadas, se observa que la resistencia a la rotura de los tubos se incrementó significativamente con la utilización de la combinación de fibras como refuerzo, en comparación con aquellos especímenes reforzados solamente con las FA. Las fibras, en general, forman una red tridimensional en la masa del hormigón que le impide segregar y fluir, por lo cual, la adición de un pequeño porcentaje de FPP le otorga mayor cohesión a la mezcla. Sin embargo, superado cierto volumen límite de fibras, la mayor viscosidad de la mezcla traería problemas de compactación que afectarían el comportamiento de la pieza durante el ensayo [27].

Para algunas aplicaciones específicas, como es el caso de los tubos pre moldeados de hormigón, el aumento de la cohesión y la pérdida de movilidad del material puede significar una mejora en su trabajabilidad. Con ello, se logra minimizar los riesgos de deformaciones del tubo después del proceso de desmolde, que por cuestiones productivas se realiza apenas minutos después de su compactación, y proporcionar mayor estabilidad dimensional a la pieza. Sin embargo, este incremento de la cohesión puede ser beneficioso hasta cierto límite, ya que el material podría pegarse al molde y, en el momento del desmolde, generarse tensiones en sentido contrario a la dirección del colado y compactación, perjudicando la compacidad de la mezcla fresca en el momento en que no posee la capacidad de resistir dichas tensiones [29]. Lo anterior, podría explicar lo sucedido cuando se emplearon FA con menor relación de aspecto y se produjo una leve reducción en la carga de rotura promedio en los THRFH-20(50)/1.0 respecto de los THRFH-20(50)/0.5. Por ello, se observa que para cada tipo de fibras que se combinan, existe un volumen óptimo. Por lo cual, es necesario continuar realizando ensayos para diferentes combinaciones a fin de establecer rangos de uso teniendo en cuenta, además, otros parámetros importantes como son la resistencia del hormigón y el diámetro de los tubos.

5.2 Modo de falla

Otra observación que se realizó durante la ejecución de los ensayos fue el modo de falla de los tubos. Los THRFH, sin importar la dosis de fibras empleada o la relación de aspecto de las fibras de acero, rompieron sin desprendimiento de hormigón ni aplastamiento diametral. Se generaron cuatro fisuras principales diametralmente opuestas entre ellas, en la clave, la contraclave y los hastiales. La primera fisura siempre se produjo en la clave o en la contraclave de la zona de la punta del tubo y su desarrollo fue en dirección al cabezal, luego, aparecieron fisuras secundarias en los hastiales. La zona de iniciación de la falla es la punta del tubo debido a que posee menor rigidez. El modo de falla descripto es típico de los tubos ensayados por compresión diametral, como ha sido reportado anteriormente en otras investigaciones [3,4,13,29], y es compatible con una falla por flexión. En la Fig. 4a se muestran las cuatro fisuras en la sección transversal del tubo y en la Fig. 4b el desarrollo de la fisura desde la punta del tubo hasta el cabezal.

Por el contrario, en los THA se observó desprendimiento de hormigón, aún antes de alcanzar la carga máxima o de rotura. Además, en algunos de los especímenes de THA, se observó que en los hastiales la fisura principal se multiplicó ramificándose en diagonales al momento de la rotura. Este patrón de fisuración responde a la acción de otros esfuerzos combinados con el de flexión, como son el corte y las tensiones radiales. En la Fig. 5a se muestran las fisuras múltiples que aparecen en la zona de los hastiales de los THA y en la Fig. 5b el desprendimiento de hormigón en la zona de la clave.

5.3 Absorción de agua

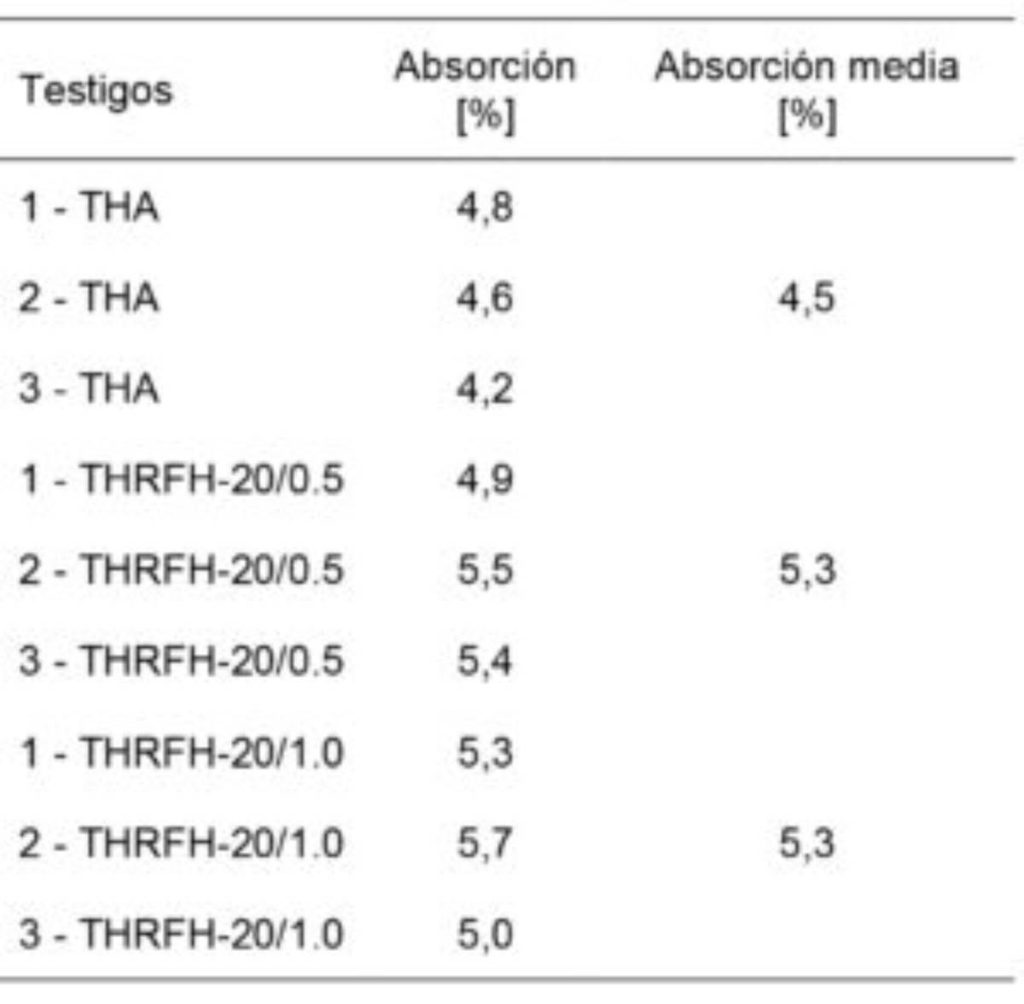

En la Tabla 4 se muestran los resultados obtenidos en los ensayos, el valor de la absorción de cada testigo y el valor promedio por grupo.

Se puede observar que todos los testigos analizados, independientemente de las características de refuerzo del hormigón, tuvieron una absorción de agua menor al 8 % fijado por la norma IRAM 11503 [12] como límite máximo.

El valor promedio más alto corresponde a los THRFH con mayor contenido de FPP, siendo igual a 5,33 %, es decir, representa aproximadamente el 66 % del lımite máximo de absorción, por lo cual, se infiere que se alcanzó una adecuada compactación de los tubos durante la etapa de elaboración.

En la Tabla 4 se observa que el menor valor promedio de absorción lo tuvo el grupo de testigos de hormigón sin refuerzo de fibras en su matriz. Por otra parte, comparando los grupos de testigos de THRFH, se observa que para el grupo con menor contenido de fibras se obtuvo un menor valor de absorción. Aunque la diferencia no fue significativa, el incremento del volumen de fibras aumentó la absorción de agua en los especímenes debido a un efecto perjudicial sobre la compactación del material. Esta conclusión se basa en el hecho de que, al adicionar un mayor volumen de FPP en el sistema híbrido de refuerzo, se introduce una gran superficie específica que requiere de pasta para lograr su deslizamiento y correcta compactación. En la práctica, se realizan ajustes en el volumen de pasta a través de un aumento del contenido de agua en la mezcla, lo que conlleva a una variación en la relación a/c. En este trabajo, ese tipo de ajuste no se realizó porque se decidió trabajar con una relación a/c constante.

Tabla 4. Valores de absorción de agua obtenidos de las muestras ensayadas.

Conclusiones

En este trabajo se evaluó la resistencia de THRFH a través del ensayo de compresión diametral de tres aristas, y los resultados fueron comparados con los obtenidos para THA y THRFA. Teniendo en cuenta que los resultados no pueden generalizarse debido a la cantidad de combinaciones, dosis y tipos de fibras existentes para el refuerzo, del análisis de los mismos, se puede concluir lo siguiente:

– La adición de FPP para formar un refuerzo de fibras híbridas en el hormigón, produjo un incremento en la carga de rotura promedio de los tubos, en comparación con los reforzados solamente con FA.

– El aumento en el volumen de FPP en los THRFH produjo una leve disminución de la capacidad de carga cuando se emplearon FA con relación de aspecto igual a 50.

– Se produjo una sinergia importante entre las fibras cuando se empleó FA con mayor relación de aspecto y mayor volumen de FPP en el refuerzo híbrido, incrementando de manera significativa la capacidad de carga de los THRFH.

– Los THRFH alcanzaron una carga de rotura promedio equivalente a la de los THA Clase II.

– Tanto los THRFH, como los THA, evidenciaron un porcentaje de absorción de agua menor a lo especificado en la norma IRAM 11503.

– Los THRFH mostraron una falla dúctil, sin aplastamiento diametral ni desprendimiento de hormigón.

Agradecimientos

Los autores agradecen a la Universidad Tecnológica Nacional por el apoyo financiero para realizar el trabajo y a la empresa COINAR S.A. por el apoyo técnico en la elaboración de especímenes y en la ejecución de los ensayos. Además, se agradece a la empresa Macaferri® por la provisión de fibras de acero (Wirand®FF1, Wirand®FF3) y a NTH® (Nicieza & Taverna Hnos.) por la provisión de fibras de polipropileno (Macronita®0.6).

Fuentes de financiamiento

Este trabajo fue financiado por la Universidad Tecnológica Nacional.

Contribución de autoría

González: Conceptualización, Investigación Redacción-original-borrador. Rougier: Conceptualización, Investigación, Redacción-revisión-edición.

Declaración de conflictos de interés

Los autores declaran que no existe algún conflicto de interés.

Referencias

[1] Al Rikabi, F. T., Sargand, S. M., Khoury, I., y Kurdziel, J. (2020). A new test method for evaluating the long-term performance of fiber-reinforced concrete pipes. Advances in Structural Engineering, 23(7), 1336–1349. https://doi.org/mf9w

[2] Zerbino, R. (2013). Uso de macrofibras sintéticas en hormigón. Hormigonar, 31, 12–18.

[3] Mohamed, N., Soliman, A. M., y Nehdi, M. L. (2015). Mechanical performance of full-scale precast steel fibre-reinforced concrete pipes. Engineering Structures, 84, 287–299. https://doi.org/f63m6h

[4] González, F., y Rougier, V. (2022). Análisis experimental del comportamiento mecánico de tubos de hormigón reforzado con fibras híbridas. Informes de la Construcción, 74(565), 432–432. https://doi.org/mf94

[5] Vivas, J. C., Zerbino, R., Torrijos, M. C., y Giaccio, G. (2020). Effect of the fibre type on concrete impact resistance, Constr. Build. Mater., 264, 120–200. https://doi.org/gmth

[6] Wilson, A., y Abolmaali, A. (2014). Performance of synthetic fiber-reinforced concrete pipes. Journal of Pipeline Systems Engineering and Practice, 5(3), 04014002. https://doi.org/mf96

[7] British Standard. European Committee for Standardization. (2008). BS EN 1916:2002 Concrete pipes and fittings, unreinforced, steel fiber, and reinforced.

[8] Associação Brasileira de Normas Técnicas. (2018). NBR-8890 Tubo de concreto de seção circular para água pluvial e esgoto sanitário – Requisitos e métodos de ensaios.

[9] American Society for Testing and Materials. (2016). ASTM C1765-16 Standard Specification for Steel Fiber Reinforced Concrete Culvert, Storm Drain, and Sewer Pipe.

[10] American Society for Testing and Materials. (2016). ASTM C1818-16 Standard Specification for Synthetic Fiber Reinforced Concrete Culvert, Storm Drain, and Sewer Pipe.

[11] American Society for Testing and Materials. (2019). ASTM C76-19b Standard Specification for Reinforced Concrete Culvert, Storm Drain, and Sewer Pipe.

[12] Instituto Argentino de Normalización y Certificación. (1986). IRAM 11503 Caños de hormigón armado no pretensado. Destinados a la conducción de líquidos sin presión.

[13] Lee, S., Park, Y., y Abolmaali, A. (2019). Investigation of flexural toughness for steel-and-synthetic-fiber-reinforced concrete pipes. Structures, 19, 203–211. https://doi.org/mgbd

[14] Faisal, A., Abbas, S., Kazmi, S. M. S., y Munir, M. J. (2023). Development of concrete mixture for spun-cast full-scale precast concrete pipes incorporating bundled steel and polypropylene fibers. Materials, 16(2), 512. https://doi.org/mgbf

[15] Zhang, T., y Pan, D. (2021). Mechanical properties of steel-polypropylene hybrid fiber reinforced concrete in building structure: steel-polypropylene hybrid fiber reinforced concrete in building structure. Stavební Obzor – Civil Engineering Journal, 30(2), 501–513. https://doi.org/mgbg

[16] Guo, H., Jiang, L., Tao, J., Chen, Y., Zheng, Z., y Jia, B. (2021). Influence of a hybrid combination of steel and polypropylene fibers on concrete toughness. Construction and Building Materials, 275, 122132. https://doi.org/gp4bmz

[17] Zhao, C., Wang, Z., Zhu, Z., Guo, Q., Wu, X., y Zhao, R. (2023). Research on different types of fiber reinforced concrete in recent years: An overview. Construction and Building Materials, 365, 130075. https://doi.org/grjp5t

[18] Pakravan, H. R., Latifi, M., y Jamshidi, M., (2017). Hybrid short fiber reinforcement system in concrete: A review. Construction and Building Materials, 142, 280–294. https://doi.org/gm8zmb

[19] Zeng, Z., Li, C., Chen, Z., y Ke, L. (2022). Study on mechanical properties and optimum fiber content for basalt/polyacrylonitrile hybrid fiber reinforced concrete. Advances in Materials Science and Engineering, 2022, 4181638. https://doi.org/mgbk

[20] Al Rikabi, F. T., Sargand, S. M., Kurdziel, J., y Khoury, I. (2020). Performance of thin-wall synthetic fiber–reinforced concrete pipes under short and long-term loading. Journal of Testing and Evaluation, 48(5), 3713–3733. https://doi.org/mgbm

[21] Haktanir, T., Ari, K., Altun, F., y Karahan, O. (2007). A comparative experimental investigation of concrete, reinforced-concrete and steel-fiber concrete pipes under three-edge-bearing test. Construction and Building Materials, 21(8), 1702–1708. https://doi.org/fp56qw

[22] Singh, N. K., y Rai, B., (2018). A review of fiber synergy in hybrid fiber reinforced concrete. Journal of Applied Engineering Sciences, 8(2), 41–50. https://doi.org/mgbn

[23] Instituto Argentino de Normalización y Certificación. (2000). IRAM 1551 Hormigón de cemento portland. Extracción, preparación y ensayo de testigos de hormigón endurecido.

[24] American Society for Testing and Materials. (2020). ASTM C497 Test methods for concrete pipe, concrete box sections, manhole sections, or tile.

[25] Lawler, J. S., Zampini, D., y Shah, S. P. (2002). Permeability of cracked hybrid fiber reinforced mortar under load. Materials Journal, 99(4), 379–385. https://doi.org/mgbp

[26] Park, Y., Abolmaali, A., Mohammadagha, M., y Lee, S. (2015) Structural performance of dry-cast rubberized concrete pipes with steel and synthetic fibers. Construction and Building Materials, 77, 218–226. https://doi.org/mgbq

[27] Deng, Z., Liu, X., Chen, P., de la Fuente, A., Zhou, X., Liang, N., y Du, L. (2022). Basalt‐polypropylene fiber reinforced concrete for durable and sustainable pipe production. Part 1: Experimental program. Structural Concrete, 23(1), 311–327. https://doi.org/gj3jx5

[28] De la Fuente, A., de Figueiredo, A. D., Aguado, A., y Véras, J. C. (2012). Fibras plásticas como reforço de tubos de concreto: Parte 2: Otimização da armadura. En IBRACON (Ed.), Anais do 54° Congreso Brasileiro do Concreto (pp. 1–18). IBRACON.

[29] De la Fuente, A., Escariz, R. C., de Figueiredo, A. D., y Aguado, A. (2013). Design of macro-synthetic fiber-reinforced concrete pipes. Construction and Building Materials, 43, 523–532. https://doi.org/gns55n