Por medio de la deslignificación de la madera y la inyección de una resina elaborada por su laboratorio, la empresa elabora un biomaterial translúcido, impermeable, ignífugo y casi 10 veces más resistente que un ejemplar nativo. Con esta innovación, reconocida por el MIT y el Foro Económico Mundial, en Woodoo apuestan por reemplazar materiales contaminantes de la construcción como el hormigón, para convertirse en el principal insumo “de la industria del mañana y de las ciudades bajas en carbono”.

Fuente: Madera21

A través de una pregunta Timothée Boitouzet, CEO y fundador de Woodoo, ejemplifica el propósito de esta empresa.

“Imagínense cuán diferente será el mundo cuando su medio ambiente y su riqueza material se hagan a partir de recursos naturales, no de petroquímicos tóxicos”, reflexiona en el sitio web de esta startup francesa de materiales eficientes en carbono. Una que desde París quiere doblegar el calentamiento global en el mundo.

Su historia, innovación y reconocimientos

Los comienzos de este negocio se entrelazan primero con Suiza y Japón, dos países donde la madera es un material predominante y de influencia en la vida local. Y es que Boitouzet trabajó en ambos como arquitecto del grupo Herzog & de Meuron, conociendo de primera mano los atributos, las características y propiedades de esta materia prima. Tras la experiencia, el francés ingresó a estudiar química, física y biología molecular de la madera en Harvard y en el Instituto Tecnológico de Massachusetts (MIT). Y entre 2010 y 2012, desarrolló una solución para reemplazar el uso de hormigón, plástico, aluminio, vidrio y cualquier otra opción que impida una construcción más sostenible.

Recordemos que esta industria, en particular, es responsable de un tercio de las emisiones de gases de efecto invernadero en el mundo. Solo en Estados Unidos, “el sector de la construcción es responsable del 44,6% de las emisiones de dióxido de carbono”, como señala un artículo de The Architect’s Newspaper. Y si hablamos del gasto asociado a la producción de materiales, para obtener madera blanda aserrada —utilizada para el CLT— se necesita cuatro veces menos de energía que la requerida para una tonelada de ladrillos, cinco veces menos que para una de concreto, 24 menos que una acero y 126 menos que una de aluminio, según Wood for Good.

La innovación que realiza Woodoo se obtiene por medio de un proceso de deslignificación de la madera y la inyección de una resina especial, patentada por su equipo científico, que da con un biomaterial que conserva las cualidades de la materia prima y que se nutre de otras inéditas, como la translucidez, la ignifugación, la impermeabilidad y una resistencia mecánica casi 10 veces superior. Este descubrimiento es lo que hoy ofrecen al mercado como “madera aumentada”. Una combinación de naturaleza y alta tecnología —“una revolución de la bioingeniería para el futuro de las ciudades inteligentes”, como define la startup— que ha llamado la atención de prestigiosas organizaciones europeas.

Desde su primera patente en 2015 y de su fundación como empresa, al año siguiente, su innovación ha recibido más de 40 subvenciones y su fundador ha obtenido destacados reconocimientos internacionales, entre los que destacan el de “Innovador europeo del año” (2016), otorgado por el MIT Technology Review, y el premio “Global Shaper” (2017), del Foro Económico Mundial.

En la actualidad, sus expectativas están puestas en que se pueda utilizar en muchas configuraciones, gracias a su versatilidad, al valor que aporta en su contexto y a su origen sostenible. Uno que, aseguran, es desde su origen. “Nuestro proceso es muy eficiente energéticamente: nuestro material consume tres veces menos energía que el hormigón, 17 veces menos que el vidrio, 130 veces menos que el acero y 475 veces menos que el aluminio”, afirman desde Woodoo.

Sus líneas de productos

Su base productiva se encuentra en Grand-Est, la región boscosa más grande de Francia, desde donde se extraen los recursos que luego son trabajados por su equipo de I+D. Sin embargo, desde la startup aseguran que no es un proceso fácil, pues cerca del 95% de las maderas nobles francesas se exportan al extranjero, viéndose muchas veces obligados a adquirir materia prima del extranjero, principalmente de Austria, Escandinavia y Canadá.

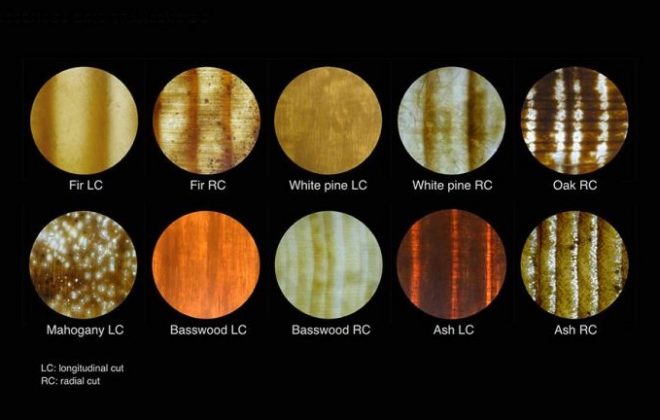

Ya en su laboratorio, dan prioridad a maderas de menor calidad que las nobles, con el fin de no sobreexplotar las especies más demandadas, aportar valor y dinamismo a la industria forestal de su país, como también para no añadir costos innecesarios a sus productos. Un ejemplo de ello es su inclinación por la leña, por la que afirman haber trabajado con 40 y 50 especies diferentes.

Desde ahí desarrollan dos familias de productos. La primera es SLIM, en donde ocurre el proceso de deslignificación y de inyección de su resina, obteniendo láminas translúcidas de tres a cuatro veces más fuertes que una madera nativa. De este resultado surgen dos subproductos: “JASPR” y “SWITCHR”.

El primero está destinado mayormente para aplicaciones de señalización digital, instalándose en paredes de pantallas LED que van recubiertas con esta variante de SLIM. La segunda, por su parte, está enfocada en lo meramente táctil, mayormente para los paneles de control de la industria automotriz y aeronáutica. Desde la empresa aseguran que ambas opciones permiten interfaces táctiles con excelente reproducción cromática.

Su segunda línea de productos es STACK. Para su elaboración, apilan láminas de madera, una sobre otra, para ser prensadas a una temperatura de aproximadamente 120 grados. Esto trae como resultado un material extremadamente fuerte, cerca de unas 20 veces más que una pieza de madera nativa del mismo espesor, incluso acercándose al perfil de resistencia del aluminio.

Desde la startup aseguran que esta línea de productos se puede suministrar en diferentes espesores. Actualmente se utiliza en la alta relojería, para mecanizar piezas estructurales como cajas de relojes, pero sus esfuerzos de I+D prefiguran su uso como material de construcción, principalmente, como alternativa al hormigón.

“La idea es poder crear piezas estructurales como paneles, losas de fachada, piezas de carga como postes, etc. La tecnología básica es la misma, solo hay que extrapolar y validarla en cuanto a las dimensiones. STACK se utiliza actualmente en la industria de artículos de lujo, ya sea para accesorios o embalajes, pero se convertirá en el material de la industria del mañana y de las ciudades bajas en carbono”, afirman en Woodoo.

El informe de la FAO, “Productos de Madera en la Bioeconomía Global” (2021), reconoce el rol de los productos forestales en la bioeconomía mundial, dadas su amplia gama de acciones y prácticas que contribuyen a la mitigación del cambio climático y a un desarrollo sostenible.

“Para fortalecer el papel que pueden desempeñar los productos forestales en una bioeconomía circular, es necesario mejorar la fabricación (incluido el diseño ecológico), el uso, la reutilización, el reciclaje de productos forestales y la gestión de residuos de madera para reducir el impacto ambiental en el ciclo de vida del producto. Desarrollar la conciencia, abordar el conocimiento y las brechas de implementación en la cadena de valor de los productos forestales a nivel global, es crucial para garantizar la sostenibilidad de una bioeconomía circular basada en los bosques”, se conoce en la publicación.

Actualmente, se encuentran trabajando en dos nuevas familias de productos que pronto se sumarán a su catálogo sostenible. Sin poder entrar en más detalles, comentan que una es una madera flexible, trabajada en estos momentos por su equipo de I+D, que se llamará “Flow”, mientras que la otra es “Pulp”, que aspira a ser una solución final para la vida útil de todos sus productos anteriores.

“Creemos que, en el futuro, fabricar productos no debería ser un desafío de emisiones sino una oportunidad para capturar carbono en bienes duraderos. Dado que los árboles son la mejor trampa de carbono del planeta, serán fundamentales para lograr este cambio”, indica el sitio web de Woodoo.