Leah Ellis, Ph.D en química de la Dalhouse University, junto con Yet-Ming Chiang, Doctor en Ciencias e Ingeniería del MIT, utilizaron el proceso de la electrólisis para generar un cemento con baja emisión de CO2. Con esto, los investigadores aseguran que es posible la producción a escala industrial del material, manteniendo los estándares en cuanto a resistencia y durabilidad que establece el sector.

Fuente: Hormigón al Día

Uno de los grandes desafíos que tiene la industria del cemento es lograr la reducción de sus emisiones de CO2, especialmente la que proviene de los hornos ya que ahí, donde se produce el clinker -materia prima fundamental para la producción del cemento- es donde es más intensivo el uso de combustible y donde se concentran las altas cifras de emisiones del sector.

A nivel global, el sector está tomando fuertes compromisos, como el desarrollo de documentos “Hojas de Ruta” que establecen una serie de medidas para llegar a la carbononeutralidad. Dentro de ella, se encuentra el desarrollo y aplicación de tecnologías que permitan la reducción de emisiones. Algunas, como la captura de CO2, ya llevan camino pavimentado y se están utilizando de modo experimental en diversas plantas cementeras, incluyendo Chile.

No obstante, existen otras aplicaciones que recién están comenzando a explorarse. Una de estas, desarrollada por Leah Ellis, Ph.D en Química de la Dalhousie University (Canadá), y el académico y Doctor en Ciencias de los Materiales e Ingeniería del MIT, Yet-Ming Chiang, busca la producción de cemento de baja emisión de carbono utilizando el mismo proceso químico con el que es posible separar el agua en moléculas de hidrógeno y oxígeno: la electrólisis.

Cambiando la química del cemento

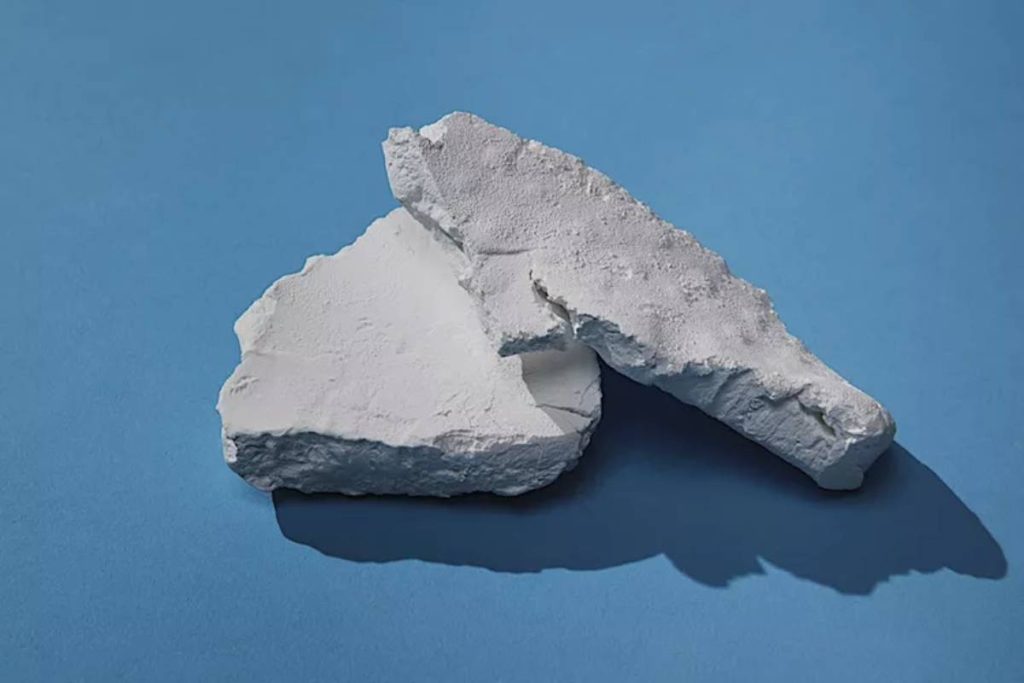

Para producir el clinker, se requieren grandes cantidades de piedra caliza, la que se calienta a 1.500°C para molerla y así, obtener el material fundamental para la producción de cemento. Para generar esa temperatura, se utiliza combustible fósil de forma intensiva.

Ahí entra el desarrollo de Ellis y Chiang. A juicio de los Doctores, es posible reemplazar el uso de combustibles fósiles por “electricidad y química para hacer cemento que fuese igual de resistente y cuya producción mantenga su eficiencia, en comparación a cómo se produce el material en la actualidad. Si estábamos en lo correcto, podríamos aprovechar las grandes olas de energía eléctrica renovable barata y acelerar el proceso en electroquímica para satisfacer las necesidades crecientes que tiene el mundo del material”, destacó la Doctora Ellis.

Cuando se produce el Clinker, el CO2 que se emite durante la reacción en el horno se mezcla con otros gases. Para atrapar el dióxido de carbono, el equipo utilizó un “electrolizador”, un aparato especial que utiliza electricidad para separar las moléculas de hidrógeno y oxígeno del agua. En este caso, lo que hicieron fue introducir a piedra caliza en este equipo para separar los iones de calcio, que migraron al electrodo negativo donde reaccionan para precipitar en el hidróxido de calcio, que puede reducirse a óxido con un poco de calor o utilizarse de manera directa.

De esta forma, el CO2 que se emite es frío, puro y fácil de “recolectar”. De acuerdo con los investigadores, el proceso funciona en cualquier fuente de calcio. Asimismo, comentaron que, si se utiliza una fuente sin carbonato y el electrolizador se alimenta con energía eléctrica renovable, la cal resultante es carbononeutral.

Escalando el proceso para la producción industrial

Los primeros resultados del cemento producido bajo esta metodología son alentadores. De acuerdo con la Doctora Ellis, el material generado bajo este proceso electroquímico “puede producir cemento que cumpla con los estándares ASTM, sin el uso de combustibles fósiles o piedra caliza. Esto elimina la necesidad de energía adicional y es más eficiente en cuanto a su costo de producción”.

La iniciativa desarrollada por los Doctores Ellis y Chiang -para la cual crearon la startup Sublime Systems- despertó el interés de varios actores del sector, quienes aseguraron fondos para que los investigadores continúen desarrollando el proceso y así, lograr escalarlo a una producción a escala industrial.

“Actualmente -comentó la Dra. Ellis- estamos operando nuestra planta piloto, que puede producir hasta 100 toneladas de cemento al año, según nuestros indicadores. Para el próximo año, iniciaremos la construcción de nuestra planta para demostraciones, la que producirá miles de toneladas de cemento al año. Nuestra planificación es que de aquí al año 2026/27, tendremos una planta para producción masiva, la que entraría en operación al año 2028”, aseguró.

Para conocer más detalles sobre este proceso, revisen el siguiente video